Сергей Краюхин, директор по науке Технического университета УГМК, к. т. н;

Роман Верходанов, начальник лаборатории;

Константин Тимофеев, научный руководитель, д. т. н;

Василий Курдюмов, начальник лаборатории, к. т. н.

В 2024 году в научно-исследовательском центре Технического университета УГМК была открыта лаборатория очистки воды и промышленных стоков. Новая лаборатория укомплектована квалифицированными специалистами с опытом работы на металлургическом производстве и оснащена современным оборудованием, позволяющим проводить как лабораторные, так и пилотные испытания в области водоподготовки, водоочистки, организации оборотного и замкнутого водоснабжения, гидрометаллургического извлечения ценных примесей из растворов.

Специалисты лаборатории решают широкий спектр задач: начиная с осаждения и отстаи-вания с применением современных флокулянтов/коагулянтов, заканчивая ионным обменом и обратным осмосом.

За плечами специалистов лаборатории к настоящему времени уже около десятка значимых работ, проведённых по запросу ряда горнодобывающих и металлургических предприятий. Поясним на примере, как лаборатория решает поставленные задачи.

В 2024 году поступил запрос — разработать вариант создания единой замкнутой водооборотной системы для металлургического завода, занимающегося производством черновой меди. На данном предприятии существует три независимых (локальных) оборотных цикла, обслуживающих медеплавильное, сернокислотное и энергетическое хозяйства. Подобная организация оборотного водоснабжения обладает рядом узких мест и недостатков, среди которых большое потребление свежей воды на подпитку циклов, наличие дебалансовых вод, необходимость дозирования ингибиторов для предотвращения образования отложений на трубопроводах и в теплообменном оборудовании.

Мероприятия лаборатории НИР по оптимизации работы оборотных циклов предприятия

В рамках выполненной лабораторией НИР по оптимизации работы оборотных циклов предприятия проведена серия аналитических и экспериментальных мероприятий, включающая:

1) аудит существующих локальных оборотных циклов: сбор и анализ данных о качестве оборотной и подпиточной воды, требованиях к их качеству, о количестве воды в циклах, объёмах подпитки и потерях воды испарением, каплеуносом;

2) анализ и актуализацию принципиальных и аппаратурных схем, отражающих существующее состояние технического и оборотного водоснабжения, водоотведения на предприятии; составление балансовых схем локальных оборотных циклов;

3) поиск внутренних альтернативных источников подпиточной воды для оборотных циклов (конкретно для указанного предприятия — подотвальная вода и в перспективе — ливневая вода при организации системы её сбора); лабораторные исследования по доведению качества воды из альтернативных источников до требуемого уровня;

4) подготовку нескольких вариантов создания единой водооборотной системы, рекомендаций по оптимизации потребления подпиточной воды и минимизации потерь оборотной воды; выбор оптимальной схемы, предусматривающей использование воды из более чистого локального водооборотного цикла в качестве подпитки для другого, менее требовательного к качеству воды;

5) моделирование работы единой водооборотной системы по выбранной схеме с учётом использования альтернативных источников подпиточной воды, а также динамики изменения качества оборотной воды в ней;

6) разработку принципиальных и аппаратурных схем, отражающих перспективное состояние технического и оборотного водоснабжения, водоотведения на предприятии; составление перспективной балансовой схемы единой водооборотной системы.

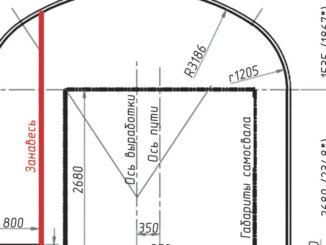

Предложенная схема оптимизации водоснабжения и водооборота НИР УГМК

Концептуально для данного предприятия была предложена схема оптимизации водоснабжения и водооборота, заключавшаяся в изменении ряда потоков, например:

— вывод продувочных вод цикла охлаждения теплообменников компрессорной станции и цикла охлаждения плавильных агрегатов медеплавильного производства на подпитку водооборотной системы промывного отделения сернокислотного производства;

— перевод системы уплотняющей воды компрессорной станции с воды хозяйственно-питьевого назначения на техническую и организация проточного режима работы с подачей воды в цикл охлаждения теплообменников;

— организация очистки подотвальной воды и последующее её использование для подпитки водооборотной системы промывного отделения сернокислотного производства; получение осадка цементной меди.

Стоит отметить, что разработка технологии очистки подотвальной воды была, по сути, отдельной научно-исследовательской работой. Одним из основных этапов очистки подотвальной воды является цементационное извлечение меди в специальных аппаратах колонного типа — этот подход является запатентованной разработкой учёных Технического университета УГМК. Глубина извлечения меди данным способом составляет около 95 %, а содержание меди в цементном осадке достигает 50–70 %, что делает возможным его прямую переработку на пирометаллургическом переделе. После извлечения меди вода подвергается очистке и умягчению классическими методами нейтрализации известковым молоком и обработкой содой с последующим подкислением до рН 7–8,5 и подачей на подпитку оборотных систем.

Основными результатами внедрения предложенной схемы станут сокращение потребления свежей подпиточной воды на 25 тыс. м3/год, минимизация потерь и улучшение качества воды в локальных оборотных циклах, стабилизация работы технологического оборудования. Её реализация позволит в перспективе уйти от использования ингибиторов солевых отложений и получать ценный продукт — цементную медь в количестве до 15–20 тонн в год с её переработкой в плавильных агрегатах предприятия. Дополнительные перспективы также открывает потенциальная переработка ливневых вод для замещения технической воды.

И это лишь один из примеров работ, выполненных лабораторией очистки воды и промышленных стоков. Впереди — новые задачи и вызовы, требующие индивидуального подхода.