Ирина Кузнецова / Костомукша

На горно-обогатительном комбинате «Карельский окатыш», который входит в горно-металлургическую компанию «Северсталь», строится комплекс циклично-поточной технологии. Главная цель проекта — снижение затрат на вывозку горной массы. Ввод объекта в эксплуатацию планируется в 2023 году.

На предприятии горные работы ведутся открытым способом. Сейчас руда и пустая порода вывозятся самосвалами. С углублением карьера расстояние транспортирования увеличивается, и затраты значительно возрастают. Для сокращения затрат планируется внедрить в карьере циклично-поточную технологию.

— Строительство комплекса ЦПТ — крупнейший проект за всю историю «Карельского окатыша». Это интереснейшая задача для команды реализации проекта и всего коллектива предприятия, но в то же время большая ответственность. С вводом в эксплуатацию ЦПТ комбинат выйдет на новый уровень технологического развития. Не менее важна и экологическая составляющая проекта, а именно снижение выбросов выхлопных газов от работы большегрузной техники в карьере. Также проект создаст 127 новых рабочих мест, — комментирует генеральный директор «Карельского окатыша» Максим Воробьев.

Промышленный переворот

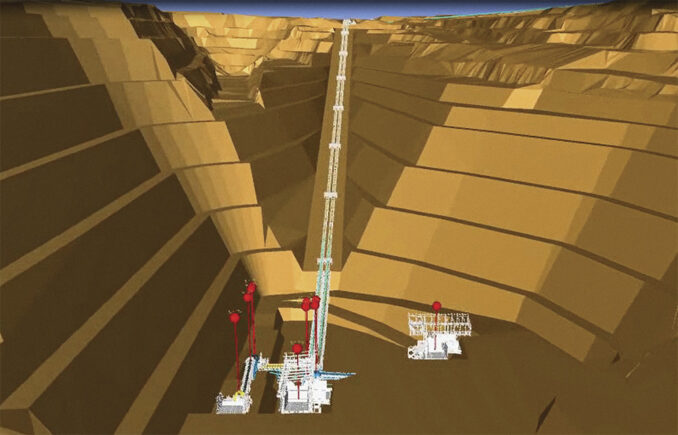

Суть новой технологии заключается в следующем. В карьере «Центральный» построят два дробильно-перегрузочных комплекса и установку сухой магнитной сепарации. Горную массу к ним будут привозить автосамосвалы по оптимально коротким внутрикарьерным маршрутам. Первая дробилка измельчит руду, затем конвейеры поднимут ее на поверхность на высоту 230 м на накопительный склад. Там штабелеукладчик будет складировать материал для доставки на фабрику. Вторая линия — вскрышная. Принцип работы тот же. Только наверху конвейер повернет направо, а потом поднимется на высоту 320 м, где будет работать отвалообразователь. На третьей линии дробленая засоренная руда пройдет через комплекс сухой магнитной сепарации (СМС), после чего разделится: очищенная руда отправится на первый конвейер, а пустая порода — на второй. Производительность рудного комплекса будет 4 000 т в час, вскрышного — 8 000 т в час.

Комплекс кардинально поменяет работу всех служб предприятия. После введения ЦПТ руда из Центрального карьера пройдет тот же путь, что и сейчас: дробление, обогащение, окомкование и обжиг. Однако на фабрику она поступит уже дробленая, что позволит сократить количество забутовок и увеличить межремонтный период оборудования. В то же время нельзя будет допустить попадания негабарита в карьерные дробилки. Также необходимо будет настроить ритмичность подачи горной массы, чтобы не было простоев комплекса. Потребуется и модернизация железнодорожной инфраструктуры.

Большие габариты

В 2021 году на «Карельский окатыш» прибыло основное оборудование, производитель которого — немецкая компания ThyssenKrupp. Все оборудование проектировалось под требования предприятия. Учитываются характеристики горной массы, климатические и другие условия эксплуатации.

Поставка комплектующих шла из разных стран — Турции, Китая, Германии. Часть металлоконструкций изготавливалась в России. На территорию комбината прибывало более 20 грузовых машин в сутки (до строительства ЦПТ было 5–10 единиц техники в день). Это составные части конвейеров, дробильных машин, отвалообразователя, перегрузочных станций. Для транспортировки негабаритных запчастей в Костомукшу местами приходилось перекрывать федеральную трассу «Кола». О размещении запчастей работники цеха подготовки производства позаботились заранее — построили дополнительный склад площадью 5 тыс. кв. м.

Самые большие судна шли из Китая и Турции, их разгружали в порту Бронка. В июне в Санкт-Петербург прибыл первый крупный лот весом 1 147 т.

— Груз шел из турецкого порта Алиаго на российском судне «Мерле». Сначала по Черному морю, затем в Ростов-на-Дону, далее по водным путям России до терминала «Моби Дик» в порту Санкт-Петербурга. В районе Волго-Балтийского канала был недостаточный уровень воды, и судно не могло двигаться дальше. Пришлось стоять две недели. В итоге он шел около месяца. Для второй партии груза весом 1 700 т нам долго пришлось искать судно из-за высокого сезона в бассейне Черного моря. С помощью партнера из Гамбурга мы справились, — комментирует Юрий Карпенко, коммерческий директор компании «И-логистик», которая курировала доставку груза из Турции.

Прибыв на «Карельский окатыш», одна часть грузовых машин шла на склад временного хранения для растаможивания, а другая прямо в карьер — в зону строительства комплекса. Команда рудоуправления провела дополнительные дорожные ремонтные работы — дороги прогрейдировали и отсыпали щебнем. Для обеспечения безопасности организовали уширение перекрестков, а когда шел большой грузовой поток фур, движение большегрузных карьерных самосвалов перекрывалось.

Энергия под ключ

Для строительства комплекса ЦПТ и его обслуживания после ввода в эксплуатацию существующих сетей было недостаточно.

Поэтому в Центральном карьере установили уникальную подстанцию. На строительство такого объекта ушло бы больше года. Компания «ВНИИР» предложила решение под ключ, которое реализовали всего за пять месяцев.

Модули подстанции, их всего пять, полностью собрали и запустили в работу на заводе в Воронеже, что позволило комбинату сэкономить время и средства на земляные и монтажные работы. Там же оборудование проверили в работе. Такое решение дало возможность выявить конструктивные ошибки в заводских условиях и избежать их при пусконаладке в карьере. Потом готовые модули разобрали, как конструктор, и привезли в Костомукшу, где в короткий срок смонтировали.

Такая подстанция первая в России. Она двухэтажная, что упрощает ее дальнейшее обслуживание. На нижнем этаже находится распределительное устройство напряжением 6 кВ и вся сопутствующая инфраструктура. На втором этаже — распредустройство мощностью 110 кВ в элегазовом исполнении, что повышает безопасность объекта. Важно, что без снятия напряжения попасть внутрь ячеек подстанции невозможно.

Большой плюс в том, что подстанция не требует круглосуточного дежурства, она управляется дистанционно. Для обеспечения работы комплекса ЦПТ требуется 26 МВт. Мощность новой подстанции — 32 МВт, ее запустили в работу в октябре 2021 года.

Строительство идет по плану

Генеральным подрядчиком ЦПТ выступает ООО «Ленмонтаж».

— В 2021 году компания выполнила большой объем работ: закончила строительство рудного склада, смонтировала главную понизительную подстанцию, конвейер, штабелеукладчик. Также приступили к монтажу отвалообразователя и подготовительным работам для строительства дробильных комплексов. Мы приняли решение ускорить строительство рудной линии и запустить ее на три месяца раньше — в октябре 2022 года. Такая мера позволит работать более эффективно, — комментирует руководитель проекта ЦПТ Антон Власов.

В 2022 году в Центральном карьере масштабная стройка продолжается. Будут смонтированы вскрышная и рудная дробильные машины. Каждая весит 2 000 т. Будут построены два наклонных конвейера на высоту 320 м. Кроме этого, предстоит большой объем горных работ и строительство сопутствующих объектов по энергоснабжению и водоотведению.

— Проект интересный, масштабный и живой. В настоящее время ведутся работы по монтажу отвалообразователя высотой 50 м и петлевой тележки в зоне отвала карьера на отметке +320 м. Перенос даты запуска рудной линии на октябрь 2022 года повлечет увеличение интенсивности работы и согласованности действий от всех участников строительства, а также привлечения дополнительных специалистов и техники, — рассказал заместитель генерального директора ООО «Ленмонтаж» Борис Лебедев.

Комплекс ЦПТ будет полностью автоматизирован, оснащен современным оборудованием со всеми необходимыми системами безопасности. Дробильные комплексы будут управляться с одного общего пульта, конвейерные комплексы — с другого.