Кочнев В. Г., директор ООО «ТТД», канд. техн. наук; Грушинская О. В., заместитель директора ООО «ТТД»

В настоящее время более 99 % мельниц в мире действуют в режиме полусамоизмельчения и оснащаются приводами мощностью от 200 до 25 000 кВт. Выросло уже не одно поколение выпускников профильных институтов, которые не подозревают о существовании мельниц, работающих в режиме полного самоизмельчения (FAG).

Никого не останавливает тот факт, что полусамоизмельчение увеличивает энергозатраты, расход футеровки, а также требует снижения крупности исходного сырья до 120–250 мм, тогда как на заре развития процесса самоизмельчения она составляла 400–500 мм.

ООО «ТТД» давно занимается поисками технических и технологических приемов, позволяющих избавиться от критической крупности при работе мельниц в режиме полного самоизмельчения.

В 1986–1989 годах были проведены полупромышленные испытания алмазосодержащей руды месторождения им. М. В. Ломоносова в Архангельской области. Для этого была смонтирована фабрика небольшой производительности (10–12 т/ч) с технологией, аналогичной технологии якутских ГОКов.

Поскольку одному из авторов данной статьи на этих предприятиях приходилось много работать, то повторить технологию не представляло труда. В «голове» процесса была смонтирована мельница самоизмельчения с размерами барабана 2,1×0,7 м [3], оснащенная новыми, не имеющими аналогов внутренними элементами: футеровкой и решеткой, которые получили название каблучковых (рис. 1).

Использование каблучковой футеровки и решетки, впервые смонтированных на мельнице, предназначенной для переработки руды, с целью получения важнейших показателей по разведке месторождений сейчас рассматривается как некая авантюра, однако на тот момент существовала определенная уверенность в ее работе.

К этому времени автор был достаточно опытным специалистом-алмазником, проработавшим в институте «Якутнипроалмаз» более 13 лет, кандидатом технических наук, прекрасно знавшим технологические возможности фабрик и установленное на них оборудование, главным образом мельницы самоизмельчения.

Во время работы на одной из мельниц и рассуждений о вопросах сохранности алмазов и причин нарушения кристаллов, в том числе крупных, автору пришла мысль сделать футеровку по типу своеобразного грохота и насытить всю поверхность бобышками, чтобы крупный кусок, падая на внутреннюю поверхность, попадал на них, а кристаллы, находясь в районе подошвы бобышки, были бы защищены (рис. 2). Такая идея в тот момент руководством предприятия оценена не была; ее удалось реализовать лишь несколько лет спустя на новой фабрике на месторождении М. В. Ломоносова.

Возвращаясь к этой идее, можно сказать, в части сохранности кристаллов она сработала.

Как показали испытания, проведенные на технологической пробе массой 6 тыс. т, роль каблучковой футеровки в механизме измельчения руды оказалась шире. Была получена производительность на 50–70 % выше, а энергозатраты на 30–40 % ниже по сравнению с расчетными значениями, причем объяснение этому на тот момент найдено не было, и результаты были приняты как есть.

Полученные показатели оказались настолько неожиданными и неправдоподобными, что потребовали тщательной дальнейшей проверки в специализированных условиях. Такими условиями располагала опытная фабрика института «Якутнипроалмаз».

Благодаря колоссальной поддержке директора института Виктора Смольникова в 1990 году были проведены первые испытания каблучковой футеровки на опытной фабрике института на мельнице ММС-2,3×0,7 м. На основании полупромышленных опытов был составлен протокол от 28 июня 1990 года [4] за подписью заместителя директора «Якутнипроалмаз» по научной части, в котором отмечено, что по сравнению с мельницей, оснащенной обычными лифтерами, выполненными из резины в виде брусков, удельные энергозатраты снизились на 32 %, а производительность выросла на 84 %. При этом выявлено снижение повреждаемости алмазов по сравнению со стандартной футеровкой. После обсуждения результатов было принято решение о продолжении исследований и о вторичном испытании каблучковой футеровки в резиновом исполнении в 1991 году.

По результатам сравнительных полупромышленных испытаний мельницы самоизмельчения ММС-2,1×0,7 м с обычными и каблучковыми лифтерами в резиновом исполнении и изучения повреждаемости алмазов была выпущена информационная записка от 10 октября 1991 года [5]. В ней говорилось, что производительность мельницы с каблучковой футеровкой выросла по классу -0,5 мм на 55 %, а энергозатраты снизились на 30 %. Повреждаемость алмазов-индикаторов, несмотря на резкое увеличение интенсивности измельчения, незначительно (на 0,9 %) уменьшилась. Была предложена рекомендация о проведении сравнительного промышленного испытания каблучковой футеровки на фабрике № 8, имеющей две мельницы ММС-7,0×2,3 м.

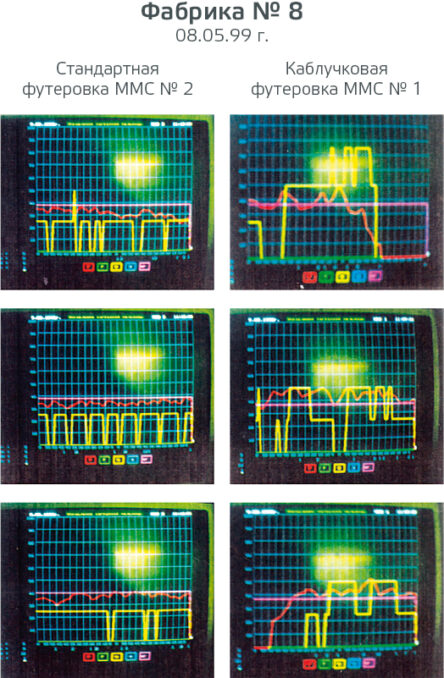

Такие испытания состоялись в 1999 году и отражены в протоколе от 13.05.1999 [6] за подписью главного инженера АК «АЛРОСА» В. Т. Калитина, где сказано, что по представленным сравнительным диаграммам мощности и скорости питателя (рис. 2) наблюдается увеличение производительности ММС № 1, оснащенной каблучковой футеровкой, на 30–35 % по сравнению с ММС № 2 со стандартной футеровкой.

Также были отмечены некоторые недоработки конструкции, сроки их исправления и намечены следующие испытания, которые должны были состояться в августе-сентябре 1999 года, но по определенным причинам были отложены и впоследствии перенесены на новый неопределенный срок.

Еще одни интересные испытания состоялись в 1994 году в исследовательской лаборатории компании Anglo American (Anglo American Research Laboratories) в ЮАР [7]. В результате проведенных экспериментов было установлено, что с помощью каблучковой футеровки производительность мельницы самоизмельчения повышается на 75 %, а удельные энергозатраты снижаются на 55 %. Эта работа изложена в отчете компании на английском языке (может быть предоставлен по запросу).

Заключение

1. Была разработана и прошла полупромышленные и промышленные испытания каблучковая футеровка для мельниц самоизмельчения. Она показала уникальные результаты, которые выгодно отличают ее от схем с полусамоизмельчением.

2. Всем пользователям мельниц, работающих в режиме полусамоизмельчения, а также проектным организациям, отвечающим за внедрение таких мельниц, предлагается обратить внимание на каблучковую футеровку.

Реклама

ООО «Техника и Технология Дезинтеграции» ИНН 7802103660 erid: 2SDnjdLQs44

Список литературы:

1. Bond E. C. An expert reviews the design and evolution of early autogenous grinding systems. Engineering and Mining J., 1964, № 8, рр. 105–111.

2. H. S. Giesser. Tube milling practice. Engineering and Mining J., 1914, feb., p. 463.

3. Андреев С. Е., Зверевич В. В., Перов В. А. Дробление, измельчение и грохочение. Издательство «Недра», М., 1969 г.

4. Протокол «Испытание каблучковой футеровки», «Якутнипроалмаз», 1990.

5. Протокол «Испытание каблучковой футеровки», «Якутнипроалмаз», 1991.

6. Протокол «Испытание каблучковой футеровки», АК «АЛРОСА», 1999.

7. Отчет «Испытание каблучковой футеровки» Anglo American Research Laboratories (ЮАР), 1994.

ООО «Техника и Технология Дезинтеграции»

Тел.: +7 (921) 930-8711, е-mail: v.cochnev@yandex.ru, сайт: www.ttd.spb.ru