Краюхин С. А., директор по науке НЧОУ ВО «Технический университет УГМК»

В настоящее время на горно-обогатительных комбинатах скопилось огромное количество пиритных хвостов обогащения от переработки сульфидных руд цветных металлов. Повторная их переработка с целью извлечения золота, меди и цинка представляет основной практический интерес с учётом текущего уровня развития техники и технологий. Поиск экономически обоснованной технологии переработки пиритных хвостов обогащения ведётся многими научными институтами и организациями уже долгое время. Ранее в УГМК были проработаны различные варианты возможной их переработки, но они являлись экономически неэффективными (при существующей на тот момент рыночной конъюнктуре) по причине высоких затрат и предусматривали использование весьма токсичных реагентов и дорогостоящую стадию обезвреживания вторичных хвостов после выщелачивания.

Для выбора наиболее предпочтительного варианта переработки пиритных хвостов в Техническом университете УГМК создана лаборатория комплексного использования сырья и перспективных разработок, выполнен анализ химического состава лежалых пиритных хвостов предприятий УГМК и оценена применимость результатов ранее выполненных исследований.

К опытной проверке было принято два отличающихся подхода:

1) разработка комплексной технологии, включающей добычу (подъем) лежалых хвостов обогащения, «глубокую» окислительную обработку для вскрытия рудной составляющей и извлечение всех ценных металлов с получением из них ликвидной товарной продукции с высокой добавочной стоимостью: медь и цинк в катодах, железный купорос, золотосеребряный сплав — сплав Доре;

2) разработка технологии селективного извлечения металлов: последовательное двухстадийное подземное выщелачивание цветных и драгоценных металлов из пиритных хвостов непосредственно на месте их залегания с раздельным выделением металлов из продуктивных растворов в виде промпродуктов, пригодных для вовлечения в традиционные схемы производства металлов.

По первому варианту повышенные затраты на технологию гипотетически должны компенсироваться высоким извлечением металлов и высокой стоимостью товарной продукции на их основе. Во втором варианте основная задача — определить экономически обоснованное извлечение металлов при минимальных издержках. Оба подхода были опробованы в Техническом университете УГМК применительно к реальным объектам — технологическим пробам хвостов обогащения предприятий компании.

Комплексная технология

В последнее время для переработки бедного сульфидного медьсодержащего сырья все большее применение находят гидрометаллургические способы с использованием в качестве выщелачивающего агента растворов азотной кислоты (HNO3) или смесей азотной и серной (H2SO4) кислот с последующей регенерацией азотной кислоты из отходящих нитрозных газов. Именно данный подход был применен для «глубокого» окисления пирита в составе хвостов обогащения АО «Сибайский ГОК» следующего химического состава, %: 0,19 — медь; 0,62 — цинк; 1,2 — золото; 10,1 — серебро; 15,1 — кремний; 2,85 — алюминий; 28,6 — железо; 17,3 — сера. Работа выполнялась совместно с ТОО «Казгидромедь».

При выбранных оптимальных параметрах выщелачивания достигнуто высокое извлечение металлов в раствор: медь — 98,6 %, железо — 99,2 %, цинк — 97,4 %. Выход нерастворимого остатка составлял от 35 до 45 %. Из данного остатка выщелачивали более 95 % золота и серебра с использованием нецианистого растворителя торговой марки JINCHAN. Низкий удельный расход азотной кислоты (~0,21 кг/кг) удалось получить за счёт использования на стадии выщелачивания продуктов абсорбции нитрозных газов — растворов нитрозилсерной кислоты и нитритно-нитратных щелоков.

На основании полученных результатов разработана принципиальная технологическая схема. Определено, что для переработки 250 000 тыс. т/г хвостов обогащения по разработанной технологии капитальные затраты составят около 9,4 млрд руб. при сроке окупаемости 2,5 года. Основная выручка определена от реализации железного купороса — около 84 %. Однако вариант выделения железа в виде железного купороса не может быть реализован по экономическим соображениям — спрос на него в РФ существенно ниже возможного получения из пиритных хвостов обогащения, а рассмотренные альтернативные варианты выделения железа из сульфатных растворов в товарную продукцию оказались убыточными.

Таким образом, переработка пиритных хвостов обогащения по варианту наиболее полного вскрытия и извлечения металлов в виде товарной продукции вряд ли может быть реализована в ближайшие годы из-за возможных проблем со сбытом железного купороса. Поэтому дальнейшие исследования в ТУ УГМК были сконцентрированы на разработке технологии избирательного извлечения ценных металлов — золота, меди и цинка.

Технология селективного извлечения

Обоснование выбора селективной технологии с минимальными капитальными и эксплуатационными затратами основывалось на следующих аспектах и ограничениях:

1) извлекать металлы необходимо на месте складирования хвостов, не допуская затрат на их экскавацию и перемещение, т. е. по способу подземного выщелачивания;

2) высокие показатели извлечения золота достигаются при предварительном окислении/вскрытии пирита;

3) извлечение меди и цинка, а также окисление пирита целесообразно вести в кислых средах — с использованием растворов серной кислоты с добавками окислителей;

4) для извлечения золота целесообразно использовать также сернокислые растворы с добавками тиокарбамида.

Данный подход был опробован в течение 2020–2021 гг. на технологической пробе хвостов обогатительной фабрики ПАО «Гайский ГОК», %: 0,24 — медь; 0,24 — цинк; 20,9 — железо; 25,1 — сера; 0,8 г/т — золото и 8,2 г/т — серебро. Работа выполнялась совместно с ООО «Уральская геотехнологическая компания». Исследованиям предшествовало изучение фильтрационных свойств лежалых хвостов и особенностей гидрогеологических условий хвостохранилища, согласно которым были определены умеренно благоприятные гидрогеологические условия для организации процесса выщелачивания на месте залегания.

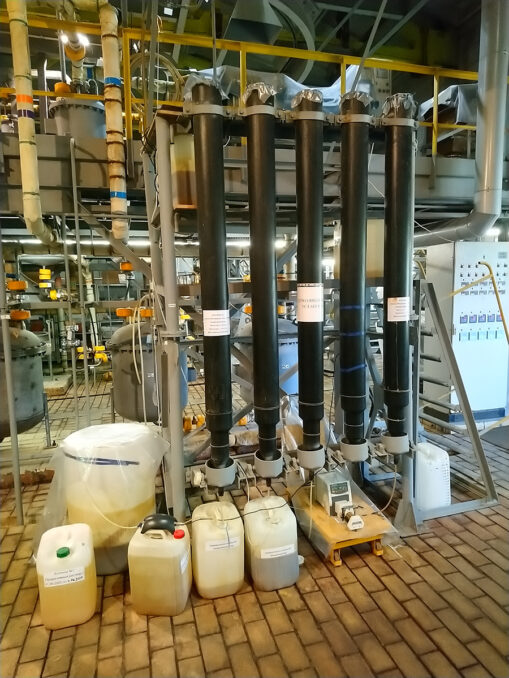

Лабораторные исследования по выщелачиванию металлов проводили в перколяционных колоннах в фильтрационном и инфильтрационном режимах — получены сопоставимые данные по извлечению меди и цинка в растворы выщелачивания (по ~40 %). Также определена возможность получения продуктивных растворов с концентрациями меди и цинка 2–4 г/дм3 при минимальном извлечении железа в растворы выщелачивания. Из продуктивных растворов медь осаждали цементацией на железной стружке, цинк — в виде сульфидного кека.

Далее, не выгружая кек из перколяторов, проводили бактериальное окисление пирита с использованием бактерий Acidithiobacillus (А.ferroxidans и А.thiooxidans). Окисление протекало весьма медленно — за 94 суток окислилось ~15 % пирита. Тем не менее этого достаточно для извлечения 30–40 % золота при последующем тиокарбамидном выщелачивании. Получены растворы с концентрацией золота 0,1–0,2 мг/дм3. Остаточное содержание золота в хвостах после выщелачивания составило 0,5 г/т. Из продуктивных растворов золото извлекли сорбцией на активированном угле.

На основании полученных результатов исследований также была разработана принципиальная технология извлечения золота, меди и цинка из хвостов обогащения методом подземного выщелачивания. Предварительная технико-экономическая оценка показала привлекательность разработанной технологии. Важно отметить, что по данному способу имеются резервы повышения извлечения металлов за счет дополнительного окисления пирита. В настоящее время проводятся исследования по оценке влияния степени окисления пирита на полноту последующего извлечения золота.

При сопоставлении параметров и показателей комплексной и селективной технологии извлечения металлов из лежалых пиритных хвостов обогащения последняя выглядит более предпочтительной по причине меньших капитальных и эксплуатационных затрат, меньшей себестоимости извлечения золота, минимизации экологических и финансовых рисков. Отработка технологии продолжается в Техническом университете УГМК.