В течение тысячелетий предварительное обогащение являлось важным этапом добычи. Методы предварительного обогащения и сортировки — начиная от сортировки вручную и заканчивая радиометрическим анализом в режиме реального времени — издавна использовались для повышения рентабельности добывающих предприятий. Новые разработки в технологии сортировки руд вызвали оживленный интерес среди горнорудных компаний.

В основе предварительного обогащения лежит неоднородность руды. То есть, в некотором масштабе, в руде существуют богатые и бедные зоны, которые потенциально можно отделить друг от друга. Например, в руде могут присутствовать обособленные жилы ценных минералов в окружении слабо минерализованных вмещающих пород или сульфидные брекчии, содержащие включения неминерализованных пород.

Рисунок 1. Массивные сульфидные руды, содержащие фрагменты неминерализованных пород

Разубоживание на границах рудного тела, возникающее в процессе отработки, также может привносить неоднородность в руду, подаваемую на фабрику.

Физические или химические свойства руд можно использовать для выделения рудных участков или отдельных частиц в обогащенную и необогащенную фракцию (отходы) на этапе предварительного обогащения по заданным критериям отбора. Руды, в которых промышленные минералы находятся в виде вкраплений в однородной вмещающей породе, обычно не поддаются предварительному обогащению.

Проще говоря, предварительное обогащение используется для повышения содержания в руде, подаваемой на фабрику. Нерентабельные или низкорентабельные фракции с низкими содержаниями можно отделить до того, как будут понесены основные затраты на их переработку.

Увеличение содержания в руде, подаваемой на фабрику, также может улучшить извлечение полезных компонентов, снизить количество узких мест в технологическом цикле и повысить производительность металла на обогатительной фабрике.

При помощи технологии предварительного обогащения можно разделить руду на потоки, которые будут подаваться на разные циклы переработки. Например, бедные золотые руды могут направляться на кучное выщелачивание, тогда как богатые золотые руды могут поступать в цикл сорбционного выщелачивания.

На обогатительной фабрике свинцово-цинкового месторождения Маунт Айза для удаления силикатных минералов, повышающих износ оборудования и затраты на техобслуживание цикла флотации, используется обогащение в тяжелых средах.

В зависимости от типа руды и технологии переработки предварительное обогащение может помочь снизить эксплуатационные расходы, например на реа-генты, кислоту (за счет удаления кислотопоглощающих минералов), затраты на электроэнергию в цикле измельчения (как правило, это самые высокие эксплуа-тационные расходы обогатительной фабрики).

Рисунок 2. Датчик объемной сортировки руды GeoScan. Источник: Scantech

МЕТОДЫ ПРЕДВАРИТЕЛЬНОГО ОБОГАЩЕНИЯ

Существует четыре основных метода предварительного обогащения:

• объемная сортировка руды,

• обогащение в тяжелых средах,

• сортировка частиц руды,

• контроль содержаний при помощи технологии Grade Engineering™.

Так как все процессы рудоподготовки являются затратными, желательно проводить предварительное обогащение на как можно более раннем этапе рудоподготовки и переработки.

Объемная сортировка руды

Если в потоке руды, поступающей на конвейер, выделяются отдельные партии бедного материала на всю ширину конвейерной ленты и протяженностью в несколько метров, то для такой руды возможно применение метода объемной сортировки.

Используются следующие методы объемной сортировки:

• для сортировки больших объемов материала (например, известняк или железная руда), цветных

металлов (например, медь или никель), а также драгоценных металлов (например, платина) используется метод поточного гамма-нейтронно-активационного анализа (PGNAA);

• для определения количества халькопирита в руде в настоящее время тестируют магнитно-резонансные методы;

• для сортировки железных руд, меди и никеля в настоящее время тестируют метод импульсной активации быстрыми тепловыми нейтронами (PFTNA), который подтвержден на промышленном уровне на никельдобывающих предприятиях.

Обычно над или под конвейерной лентой устанавливается датчик, который непрерывно измеряет характеристики руды. Интервал измерений варьируется от почти непрерывного до 30-секундного, в зависимости от метода. На основе показаний датчика системы управления технологическим процессом закрывают или открывают задвижки для направления порции материала на обогатительную фабрику или в хвосты.

Сортировка частиц руды

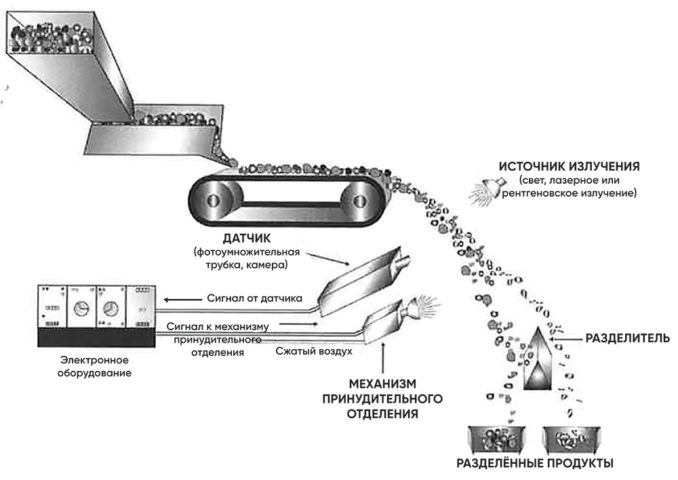

Рисунок 3. Сортировщик частиц руды. Источник: Уилс. Б. (2006), «Технология переработки минералов», 7-е издание. Лондон: Баттерворт-Хайнеманн/ Wills B. (2006), Wills’ Mineral Processing Technology 7th edition. London: Butterworth-Heinemann)

Если отличить руду от породы возможно лишь на уровне отдельных мелких частиц, объемная сортировка при помощи датчиков будет неэффективной. Здесь более уместен метод сортировки частиц. Метод сортировки частиц с использованием датчиков может рассматриваться для тех типов руд, где раскрытие минерализованных и неминерализованных частиц достигается в классе от 8 до 220 мм.

При помощи метода поверхностных измерений, когда датчик сканирует лишь поверхность частиц, можно измерить содержание в частицах размером до 220 мм. Тогда как проникающие методы, когда датчик сканирует частицу целиком, обычно используются для частиц размером до 100 мм.

В установках для сортировки частиц может использоваться множество датчиков для измерения ряда минералов и элементов в режиме, близком к режиму реального времени. Дробленая руда, распределенная тонким слоем на конвейерной ленте, подвергается воздействию ряда датчиков. На каждую частицу руды направляется источник энергии, например рентгеновское или лазерное излучение. Датчик получает отраженную или излученную от каждой частицы энергию и посылает информацию на высокоскоростной процессор, который определяет, принять или отбраковать частицу. Для разделения потока частиц используются механические триггеры или воздушная струя высокого давления.

Типы датчиков для сортировки частиц руды:

• цветовые датчики для разделения минералов на основе их различия по цвету. Этот метод используется для сортировки известняков;

• рентгеновские передающие (XRT) датчики для сортировки минералов на основе разницы в атомной плотности. Датчики XRT используются для сортировки цветных металлов, например олова или меди;

• рентгенолюминесцентные (XRL) датчики для сортировки алмазов;

• радиометрические датчики для обработки урановых руд;

• электромагнитные (ЭМ) датчики для разде-ления минералов на основе разницы в их электрической проводимости или магнитной восприимчивости. Такие датчики зачастую используются для повышения содержания в никелевых сульфидных рудах.

Рисунок 4. Тяжелосредный гидроциклон. Источник: HMA group

Обогащение в тяжелых средах

Если породные и рудные частицы в отбитой руде имеют разную плотность, то данным физическим свойством можно воспользоваться с применением тяжелых сред, например в феррокремниевых суспензиях. Обогащение в тяжелых средах (HMS) обычно применяется на углях и железных рудах для получения товарной продукции, но также может использоваться для предварительного обогащения перед дальнейшей переработкой. Исходная руда дробится до крупности, необходимой для высвобождения рудного материала из породного матрикса, а затем разделяется в циклонах или барабанах. При обогащении руд цветных металлов менее плотные частицы породы (обычно богатые силикатами) всплывают и выходят в виде хвостов, а более плотные минерализованные частицы, например сульфиды, тонут и поступают в основной технологический процесс.

Обогащение в тяжелых средах, как правило, используется для выделения частиц размером до 1 мм, тогда как сортировка частиц руды обычно целесообразна и выгодна для частиц размером не менее 8 мм.

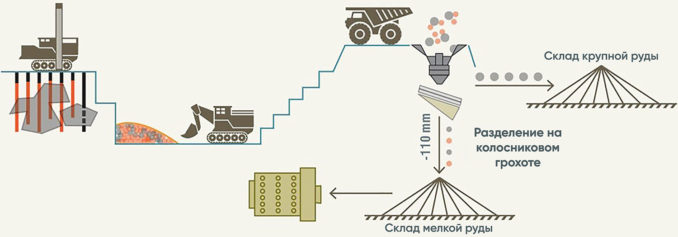

Контроль содержаний при помощи технологии Grade ЕngineeringTM

Многие месторождения обладают природной особенностью, когда рудная минерализация приурочена к более рыхлым зонам по сравнению с окружающими породами. Эта особенность использовалась на медно-порфировом месторождении Пангуна в Папуа-Новой Гвинее, где взорванная бедная руда подвергалась грохочению на сите 32 мм с отбраковкой надрешетного слабоминерализованного продукта. Такая простая процедура помогла повысить содержание меди в руде для подачи на фабрику на 50 %.

Методика контроля содержаний Grade EngineeringTM

использует этот подход на более высоком уровне путем применения раздельного взрывания для увеличения разницы в крупности породных и рудных частиц. Такой метод делает возможным применение простого разделения по крупности для обогащения ценных минералов.

На месторождении платины Могалаквена в Южной Африке компания CRC ORE реализовала проект Grade EngineeringTM по повышению содержания в руде, подаваемой на фабрику. На участках рудного тела с более высоким содержанием применялось раздельное взрывание с большей энергией взрыва, в результате

которого достигалась меньшая крупность руды с высоким содержанием. Участки рудного тела с низким содержанием взрывались с меньшей интенсивностью, таким образом, породный материал в основном содержался в крупной фракции. Затем руда вынималась, подвергалась дроблению и грохочению таким образом, чтобы более мелкая фракция с высоким содержанием поступала на обогатительную фабрику, а более крупный бедный материал отправлялся в породный отвал. Таким образом было достигнуто более высокое содержание в руде, подаваемой на фабрику (источник: https://www.crcore.org.au/main/index.php/case-studies-03/89-selectiveblasttrial).

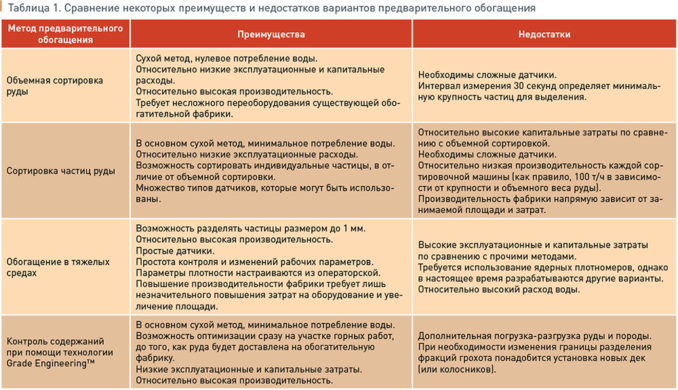

Выбор варианта предварительного обогащения

Есть много вариантов использования предварительного обогащения для повышения рентабельности горнорудного предприятия, и у каждого из них есть свои преимущества и недостатки. Некоторые из них приведены в таблице 1.

Выбор реализуемых методов предварительного обогащения для конкретного месторождения или проекта зависит от геологических характеристик руды и породы, методов отработки и переработки, плана горных работ и материально-технического обеспечения. Сочетание разных технологий сортировки руд также может использоваться последовательно, а полученные новые промежуточные продукты могут способствовать внедрению новых вариантов переработки.

Повышение ценности руды, получаемой в результате введения предлагаемых методов предварительного обогащения, вероятнее всего, повлияет на производительность и порядок горных работ, типоразмер горного оборудования, бортовое содержание, производительность фабрики, складирование пород, капитальные и эксплуатационные затраты, а также другие взаимосвязанные аспекты горнорудного предприятия.

Следовательно, оценка технически целесообразных вариантов предварительного обогащения должна включать стратегические исследования по оптимизации, чтобы в полной мере определить все преимущества и изменения в затратах и выбрать оптимальное решение, удовлетворяющее нуждам предприятия.

Заключение

Предварительное обогащение становится все более важным для получения дополнительной прибыли как на действующем предприятии, так и на новых проектах. Геологические характеристики руд и пород играют критически важную роль при выборе соответствующего метода предварительного обогащения. Эти характеристики, а также их возможные изменения в трех измерениях, должны быть изучены и отражены в ресурсных моделях и планах горных работ.

Результаты стратегической оптимизации дают исполнительным директорам и руководителям проектов уверенность при выборе возможных вариантов предварительного обогащения, которые помогут достичь оптимальных решений и корпоративных целей.