Копанев С. А., руководитель ОТСП ООО «Полипласт-УралСиб»

В настоящее время при строительстве подземных горизонтальных горных выработок особое внимание уделяется безопасности ведения работ. Требования к крепи горных выработок и их сопряжений определяются в регламентах и инструкциях по креплению для каждого рудника.

Одним из видов крепления является набрызгбетонная крепь, получаемая методом пневматического распыления бетонной смеси на обрабатываемую поверхность.

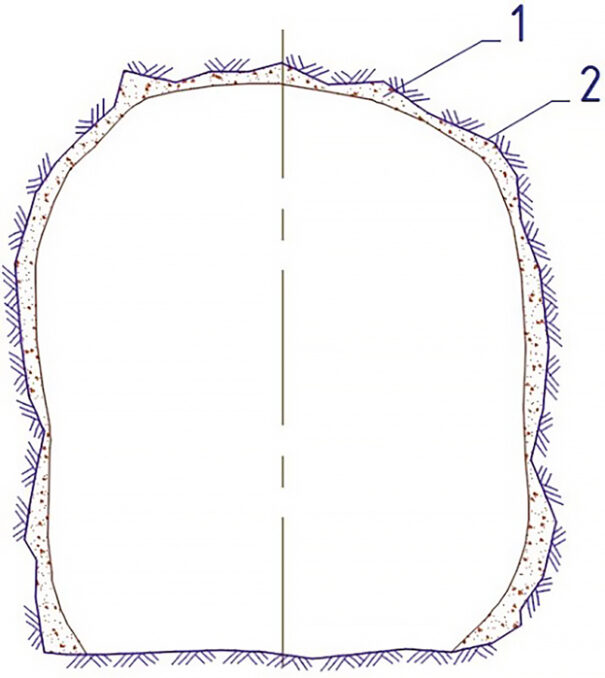

Набрызгбетонная крепь представляет собой бетонную оболочку (мелкозернистый вид бетона) толщиной слоя два сантиметра и более, в целом повторяющую своей формой очертание контура горной выработки и упрочняющую породные обнажения (рис. 1). Бетонное покрытие, образуемое в результате торкретирования, называется набрызгбетоном.

Для возведения набрызгбетонной крепи должны использоваться смеси, обеспечивающие необходимые прочностные и технологические характеристики:

— предел прочности на сжатие на 1-е сутки — 6–8 МПа (класс бетона В3);

— предел прочности на сжатие на 28-е сутки — 29–30 МПа (класс бетона В22,5);

— адгезия к породному массиву на 28-е сутки — 1,0–1,5 МПа;

— потери (отскок): без применения ускорителя схватывания — не более 20 % от массы сухой смеси при нанесении на бока выработки и 30 % при нанесении на свод, с применением ускорителя схватывания — не более 10 % вне зависимости от ориентации укрепляемой поверхности.

Мокрый метод торкретирования является наиболее современным высокопроизводительным методом нанесения набрызгбетона. Он имеет следующие преимущества:

— повышение производительности работ (в отдельных случаях до 12 м3/час);

— снижение отскока в несколько раз за счёт применения химических добавок;

— значительное улучшение условий труда благодаря снижению пылеобразования (туманообразованию) и высокой механизации;

— высокая безопасность работ за счёт механизации и дистанционного управления процессом торкретирования;

— стабильное и высокое качество набрызгбетона за счёт постоянного водоцементного соотношения и применения химических добавок.

К таким химическим добавкам относятся суперпластификаторы для бетонной смеси и ускорители схватывания и твердения.

Применение суперпластификаторов Полипласт для бетона

Технологические добавки ООО «Полипласт-УралСиб» относятся к высокоэффективным веществам и представляют собой новейшие синтетические гибридные полимерные композиции различных химических составов. Одной из последних разработок группы компаний ООО «Полипласт-УралСиб» являются суперпластификаторы на основе поликарбоксилатных эфиров. Эти компоненты обладают целым рядом положительных особенностей, которые делают их незаменимыми, в том числе при креплении горных выработок. Среди них:

• экономия сырья. Суперпластификаторы для цемента позволяют уменьшить расход сырья на 10–15 % без потери прочности;

• улучшение работоспособности смеси. Добавки делают смесь более пластичной и текучей. Это упрощает перемешивание, транспортировку и торкретирование при меньшем водоцементном соотношении;

• повышение прочности. Суперпластификаторы уменьшают размеры пор в материале, делая его более плотным;

• улучшение адгезии. Основы суперпластификаторов улучшают сцепление бетонной смеси с массивом горных пород и с армокаркасами при комбинированном способе крепления;

• предотвращение расслаивания. Суперпластификаторы делают смесь более однородной, предотвращая отделение крупных заполнителей;

• снижение усадки бетона. Это предотвращает образование трещин в торкрет-бетонном креплении.

Подбор суперпластифицирующих добавок Полипласт-Уралсиб

Суперпластифицирующие добавки производства ООО «Полипласт-УралСиб» не являются универсальными, и в условиях конкретного рудника должны быть подобраны индивидуальные основы перспективной добавки. Это связано с тем, что на пластифицирующий эффект оказывают большое влияние технические показатели вяжущего и инертных материалов. Так, с увеличением пылевидных и глинистых частей в инертных материалах суперпластификатор показывает различный эффект. В связи с этим перед применением той или иной добавки для производства торкрет-смеси необходимо произвести лабораторные и опытно-промышленные испытания для подтверждения требуемых характеристик бетонной смеси. Данный принцип подбора неоднократно подтверждался на рудниках ОАО «УГМК», ГМК «Норильский никель», ТОО «Востокцветмет» и т. д.

В настоящее время с учётом понижения горных работ при разработке рудных месторождений одним из ключевых показателей бетонной смеси является сохраняемость подвижности во времени. Время доставки бетонной смеси миксером от бетонно-смесительного узла на поверхности рудника до места торкретирования подземных горных выработок зачастую составляет более двух часов. Без применения химических добавок бетонная смесь в течение длительного времени доставки теряет свою подвижность с П5 до границы П1-П2. Такая смесь непригодна для торкретирования, так как бетононасос торкрет-установки не имеет нужной мощности для её прокачивания, вследствие чего возникают воздушные пробки и в отдельных случаях закупоривание бетонного става.

В производственном цикле данная задача решается просто — персонал рудника перед торкретированием добавляет в миксер с бетонной смесью воду для получения необходимой подвижности. Этот факт сильно влияет на прочностные характеристики крепи, и как следствие возникают риски отслоений горного массива. Таким образом, снижается безопасность нахождения в подземных горных выработках персонала рудников.

Исходя из вышеизложенного, основными функциями применения суперпластификаторов для производства торкрет-смеси являются обеспечение сохраняемости подвижности смеси, а также обеспечение нормативной прочности крепи в возрасте 28 суток.

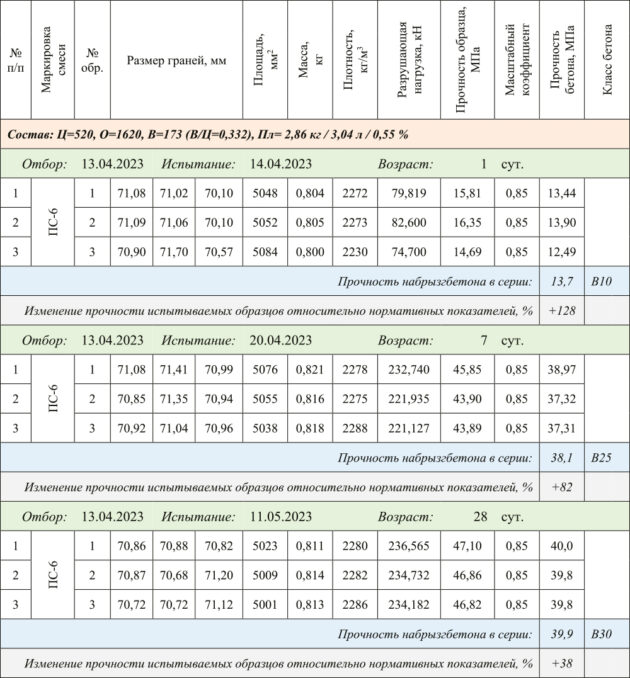

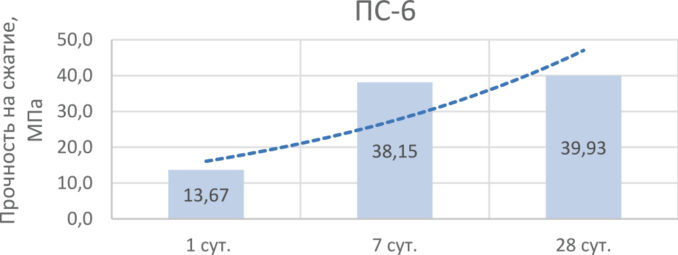

Исследования, проведённые на рудниках ОАО «УГМК», позволяют отметить, что введение суперпластификаторов на основе поликарбоксилатных эфиров производства ООО «Полипласт-УралСиб» обеспечивает сохраняемость подвижности смеси П4 до трёх часов, а также снижает расход вяжущего компонента на 12–15 % при обеспечении нормативной прочности в возрасте 28 суток, согласно инструкции по креплению (табл. 1, рис. 2).

Данные лабораторных исследований показывают, что при введении суперпластификатора в бетонную смесь прочность в возрасте 28 суток превосходит нормативные характеристики на 38 %. Вследствие этого возникает экономическая целесообразность снижения вяжущего компонента в составе бетонной смеси и оптимизации её составляющих.

Эффект ускорителя схватывания «Реламикс Торкрет»

Химическая добавка к торкретбетонной смеси, такая как ускоритель схватывания «Реламикс Торкрет» производства ООО «Полипласт-УралСиб», позволяет ускорить время формирования первичной структуры бетона в 10 раз и более, а также позволяет получить механическую прочность 0,4–1,5 МПа через 1,5–5 часов. Данные прочностные характеристики крепления напрямую влияют на безопасность ведения горных работ и были получены на испытаниях следующих рудников:

— АК «АЛРОСА»;

— ГМК «Норильский никель»;

— ОАО «УГМК»;

— ТОО «Востокцветмет», ТОО «KAZ Minerals».

Согласно инструкциям по креплению рудников, торкретирование свода и бортов выработки должно идти с минимальным отставанием от подвигания забоя этой выработки.

Необходимо отметить, что в условиях интенсификации проходки горных выработок и повышения производительности отработки месторождений буровзрывной цикл проводится в каждую смену. В связи с этим торкретбетонное крепление должно обеспечивать нагрузку не только со стороны горного давления массива пород и руд, но и выдерживать ударно-механические нагрузки от производства взрывных работ при проходке горной выработки.

Основой добавки ускорителя схватывания «Реламикс Торкрет» является легкорастворимое соединение — сульфат алюминия, растворимость безводной соли которого составляет при 0 ºС 31,2 г на 100 г воды. Ускоритель схватывания применяется в торкрет-бетонных смесях с введением суперпластификатора. Данная система обеспечивает как набор нормативной прочности, так и максимальное первоначальное схватывание торкрет-бетонной смеси.

Согласно классическим положениям гидратации портландцемента массовое образование CSH-фазы (прочность цементного камня) вследствие гидратации обычно начинается лишь через несколько часов после затворения цемента водой. На самых ранних этапах твердение цементных систем с ускорителем схватывания «Реламикс Торкрет» будет обусловлено образованием эттрингита (гидросульфоалюмината кальция), и в этом смысле механизм набора прочности портландцемента с ускорителем схватывания и суперпластификатором будет иметь максимальный прирост прочности.

В лаборатории научно-технического центра ООО «Полипласт-УралСиб» г. Екатеринбурга доказано, что при использовании бесщелочного ускорителя схватывания на алюминатной основе уже через час прочность нанесённого торкрет-бетона возрастает в 2–3,5 раза при среднем уровне дозировок ускорителя в 3–6 % от количества вяжущего, что говорит о высокой степени несущей способности крепления и о безопасности персонала рудника.

При введении ускорителя схватывания «Реламикс Торкрет» в технологию торкретирования происходит снижение потерь (отскока) на 15–20 %, что свидетельствует об экономической целесообразности, а также технологичности нанесения крепления (рис. 3).

В заключение следует отметить, что крепление горных выработок и их сопряжений напрямую влияет на безопасность персонала. Обеспечение нормативного крепления — это организация безопасности ведения горных работ и сохранение жизни людей. Компания ООО «Полипласт-УралСиб» предлагает комплексные решения в области специализированной химии для горнорудной отрасли, обеспечивая техническое сопровождение продукции высококвалифицированными специалистами.

623104, Свердловская область, г. Первоуральск, ул. Заводская, д. 3

тел. +7 (343) 922-12-31, +7 (953) 047-46-54

e-mail: info@ppus.org

https://polyplast-un.ru

Реклама компании ООО «Полипласт-УралСиб»

ИНН: 6625021894

Erid: 2SDnjcqFNqd