Минин И. В. — научный сотрудник ФБУ ВПО «Уральский государственный горный университет», ст. преподаватель ТУ УГМК,

Заворницын В. В. — начальник управления,

Плотников А. М. — замначальника управления,

Минин В. В. — к. т. н., глав. специалист ОАО «УГМК», доцент ТУ УГМК (г. Екатеринбург — г. Верхняя Пышма)

С развитием горной промышленности на подземных рудниках применяется все больше единиц техники, и эта техника становится все мощнее, в частности машины с двигателями внутреннего сгорания (ДВС), что создает дополнительную нагрузку на системы вентиляции подземных рудников, так как для разжижения выхлопных газов до предельно допустимых концентраций требуется все большее количество воздуха.

Сложнее всего обеспечить подачу необходимого количества воздуха в тупиковые забои, где ведутся очистные и проходческие работы, зачистка. В таких условиях целесообразно использовать преимущества, которые создают замкнутые пространства для обеспечения вентиляции забоев при работе в них машин с ДВС. Для указанных целей рационально использовать тепловую энергию, которую теряет двигатель внутреннего сгорания при выполнении работы. Потери тепла используются для создания депрессии, которая обеспечивает вентиляцию тупикового забоя — замкнутого, как длинный стакан.

Авторами разработан способ самостоятельного проветривания забоя горной выработки за счет работы реактора-эжектора, установленного на конце выхлопной системы машины с ДВС. В этом случае двигатель внутреннего сгорания применен как компрессор, создающий первичную струю в реакторе-эжекторе, установленном на корпусе машины. Таким образом, реактор-эжектор является источником дополнительной тяги и перемещает воздух в горной выработке и, как следствие, способствует улучшению движения воздуха в призабойном пространстве. При этом происходит реакция техногенных (выхлопных газов) и природных, вышедших из горного массива в забой.

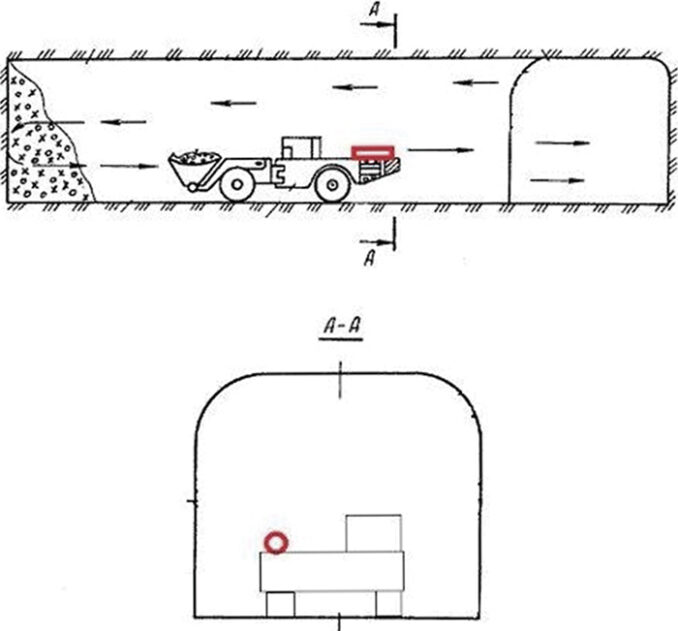

Предложенный способ также может быть использован для сквозного проветривания выработок, в которых идет транспорт. Оборудованный реактором-эжектором самосвал или вспомогательная машина усилит проветривание места, где сама находится, и обеспечит движение воздуха именно туда, где она работает.

Способ актуален для трудно проветриваемых зон и выработок, где общешахтная депрессия, создаваемая ГВУ, мала. Машина обеспечивает движение воздуха в месте своей работы, где бы она ни находилась. Учитывая тот факт, что в рудниках работают машины с ДВС, суммарная мощность которых достигает нескольких тысяч киловатт, на дополнительное перераспределение воздуха за счет работы реактора-эжекторов ДВС тратят 20–25 % этой мощности. Распределение воздуха будет близко к оптимальному, так как оно произойдет в режиме реального времени именно по тем рабочим местам, где в данный момент работают машины с ДВС.

Актуальность проблемы связана с наращиванием производственных мощностей по добыче твердых полезных ископаемых на подземных рудниках в корреспонденции Федерального закона «О стратегическом планировании в Российской Федерации» и Стратегии научно-технологического развития Российской Федерации. Особенно с применением машин с ДВС [1, 2, 3, 4, 5].

Растет общее количество забоев, усиливается интенсивность отработки камер и проходка подготовительных выработок. Фронт очистных работ увеличивается, за ним не поспевает развитие системы вентиляции как в целом, так и отдельных частей рудников — возникают трудно проветриваемые зоны.

Для механизации выемки пород и руды в забоях применяются машины с ДВС, в основном ковшевые фронтальные погрузчики — подъемно-доставочные машины (ПДМ). Фактические проблемы при вентиляции тупиковых и сквозных горных выработок возникают вследствие того, что:

— машины с ДВС маневренны и высокопроизводительны, поэтому они в течение смены проезжают по руднику большое расстояние (15–30 км), ими работы выполняются не в одном подэтаже или фланге рудного шахтного поля, а нескольких (10–15 забоев в сутки одной машиной с ДВС). Перестраивать систему воздухораспределения в руднике в соответствии с активно меняющейся ситуацией (потребностью) приходится очень оперативно [1, 4, 5, 6];

— после завершения работы в забое и его зачистки машина с ДВС уезжает в следующий забой, а в этом забое ведутся работы, не требующие большого расхода свежего воздуха (разметка, бурение, заряжание и т. п.), поступающий в это время в забой воздух необходимо использовать для рабочих мест, где он требуется, а здесь количество его подачи возможно снизить [6, 7, 10], и/или этот воздух должен быть еще раз использован в последующих забоях, расположенных последовательно по струе воздуха;

— в межсменный перерыв (в начале) в забое производятся взрывные работы, в результате чего образуются взрывные газы, которые из тупиковой части выработки выносятся за 30 мин. Проветривание продолжается до новой смены (1–2 часа). В следующую смену приходит машина с ДВС для зачистки забоя. Газы, задержанные в отбитой горной массе, при перемещении отбитой массы машиной с ДВС поступают в воздух. Проветривание осложняется тем, что для работы машины с ДВС и для разбавления газов от взрывных работ суммарно требуется больше воздуха. Причем этот период по времени непродолжительный и напряженный только в начале работы машины с ДВС, затем все стабилизируется [8, 10, 11, 12, 13, 14].

Нагнетательный способ проветривания наиболее часто (в 80–95 %) используется при эксплуатации рудников, как при проходке, так и при очистной выемке, его применение регламентировано ФНиП [15]. Однако есть ряд вопросов к реализации этого способа.

1. Требуется постоянное поддержание отставания конца нагнетательного трубопровода от забоя не более 10 м при длине отрезка става 20 м. Что чрезвычайно трудоемко.

2. Выполняется крепление трубопровода под кровлей, современные выработки имеют высоту более 6 м. Данный процесс очень сложен и трудоемок.

3. Требуется размещение вентилятора местного проветривания (ВМП) на свежей струе, при этом производительность ВМП не должна превышать 70 % количества воздуха, подаваемого к его всасу за счет общешахтной депрессии (п. 186 ФНиП) [15]. Данная задача реализуется в том случае, когда длина тупика и, соответственно, трубопровода превышает 200 м. На меньших длинах ВМП имеет депрессию больше, чем общешахтная депрессия данного участка горных работ, вследствие чего возникает движение воздуха вокруг ВМП.

4. Утечки в трубопроводе возникают не только по объективным причинам: износ става, разрушение от механического воздействия техники и взрыва, некачественное соединение и подвеска става и т. п., но и под действием возрастающего по мере увеличения его длины (сопротивления) и, как следствие, давления ВМП в начальной и средней части трубопровода.

5. Чем больше протяженность тупиковой части выработки до забоя, тем сложнее организация проветривания призабойного пространства, так как в тупиковой выработке накапливаются вредные газы и пыль, а в забой воздух подается все в меньшем количестве.

На рудниках нашли широкое применение системы отработки с торцевым выпуском из камер [11, 12], то есть нет сквозного проветривания камеры. Но при этом ПДМ заезжают в пространство камер. Используется дистанционное управление (рис. 1) без допуска в выработку персонала.

Прокладка вентиляционных труб при высоте камеры более 20–40 м и при незакрепленном очистном пространстве отбитой камеры опасна.

Проветривание таких тупиковых камер оказалось неизученным процессом с точки зрения безопасности ведения горных работ (нет нормативов). Действующие правила безопасности требуют активного проветривания всех выработок при длине (тупиковой части) больше 10 м. Правилами установлена норма: отставание нагнетательного трубопровода не должно превышать 10 м от забоя. А в камерах с торцевым выпуском трубопровода нет. Нужен беструбопроводный метод проветривания.

Персонал управляет машиной с ДВС дистанционно, не уходя от устья орта более чем на 10 м. Таким образом, человек находится в проветриваемой части выработки и не нарушает требований ФНиП [15]. Машина с ДВС в данном случае работает в непроветриваемом пространстве. В процессе работы в камере скапливаются газы и выгорает кислород, что снижает эффективность работы ДВС до полной остановки ДВС. Здесь вентиляция налажена по другому принципу: без трубопровода, за счет депрессии, создаваемой машиной с ДВС. На конце выхлопной трубы ДВС размещен реактор-эжектор. В нем идет реакция взаимодействия (1) природных газов из забоя SO2 и техногенных из ДВС CO, например, в колчеданных, антимонитовых и полиметаллических рудниках:

SO2 + 2CO → 2CO2 + S (1).

Это окислительно-восстановительная реакция: SIV+4 e→S0 (восстановление); 2CII-4 e-→2CIV (окисление), SO2 является окислителем, CO является восстановителем.

Техногенный СО угарный газ от ДВС имеет ПДК 0,0017 об. %, СО2 — углекислый газ, имеет ПДК 0,5 об. %. Таким образом, опасность газа в реакторе-эжекторе снижается в 0,5/0,0017 = 294 раза. Природный сернистый ангидрид восстанавливается до серы, и она в виде пыли выносится на исходящую струю.

При этом кислород необходим для обеспечения качества топливной смеси и эффективной работы двигателя внутреннего сгорания в период работы машины в тупике. Расчетом может быть определено время работы ДВС до выжигания кислорода в замкнутом пространстве тупикового забоя. Для этого содержание кислорода в атмосфере, согласно ГОСТ 4401-81 Группа Т27 «Атмосфера стандартная», равное 20,94 об. %, следует снизить до нормы 20 об. %, то есть излишек кислорода обеспечивает расход воздуха в выработке на время t цикла работы машины с ДВС равен:

QZ = (0,94 об. %* Ƨ*L)/t*20 об. % (2),

где Ƨ*L — величина размера сечения забоя, м2, и длина выработки, м, т. е. объем тупиковой части забоя, м3.

Для решения возникшей проблемы следует использовать замкнутые пространства. Внутри этих пространств источник движения воздуха подает в оборот весь объем заключенного в пространстве выработок воздуха. Создается циркуляционный контур, который за счет закона неразрывности взаимодействует с проходящим потоком мимо устья выработки. Тем самым без трубопровода организуется система проветривания выработки и забоя [1, 2, 3].

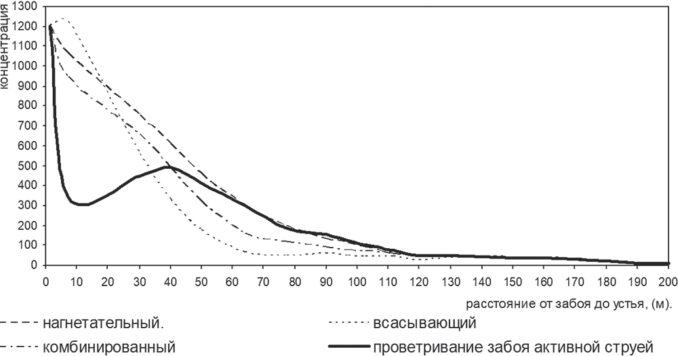

В то же время проведены обширные исследования [2, 3, 4] проветривания тупиковых горных выработок нагнетательным, всасывающим комбинированным и беструбным способом активной струей (рис. 2).

Экспериментальные данные, полученные при опытно-промышленных испытаниях проветривания забоев, проведенные на 53 забоях. Установлено, что увеличение выноса примеси от забоя струей позволяет резко снизить запыленность в призабойной зоне более чем в четыре раза (где находится персонал), в основной части выработки происходит незначительное повышение концентрации примеси. Перераспределение концентраций пропорционально соотношению объемов воздуха, находящегося в призабойном пространстве и в основной части выработки. Таким образом, общий уровень концентрации примеси уменьшился, и произошло это за счет более эффективного использования воздушных масс, находящихся в горной выработке [1, 3, 4].

В результате практических и теоретических исследований выведено соотношение глубины тупиковой части выработки к ее высоте, при котором обеспечивается проветривание тупиковой части, оно выражено фундаментальной зависимостью (3) в исследованиях Казакова Б. П. и Шилимова А. В. [3]:

L=6,9 H (3),

где L — длина тупиковой выработки, проветриваемая вентилятором без трубопровода, м; H — высота забоя тупиковой выработки, м.

Используем (3) для решения (2), получим:

QZ = (0,94*Ƨ*6,9*Н)/t*20 = 0,3243*Ƨ*Н/t (4).

Если принять форму выработки близкую к круглой, что встречается достаточно часто, если в нижних углах сечения остается просыпь, то величина сечения Ƨ выражается через высоту (диаметр) Ƨ = 3,14H, следовательно, (4) можно записать:

QZ = Н/t (5).

Для камер с торцевым выпуском высота Н = 20 м, глубина тупиковой выработки, проветриваемая вентилятором без трубопровода, составляет по (3) около 138 м. А необходимый расход для цикла работы ДВС при зачистке забоя ПДМ при скорости движения, разрешенной ФНиП [15], п. 89: 10 км/ч = 2,8 м/с, QZ = 20/2,8 = 7,14 м3/с.

Поперечное сечение рудных тел редко доходит до 100 м, поэтому обоснована формулой (3) возможность проветривания тупиковой выработки без трубопровода с расходом, определенным по формуле (5).

Если машину с ДВС рассматривать как источник тепла, то потери на тепло равны половине или даже больше от мощности ДВС (рис. 3). Это тепло создает плотность воздуха другую, чем в окружающей среде.

Можно рассчитать плотность воздуха и перепад давления, возникающий от разности плотностей (естественной депрессии). То есть депрессию, которую создаёт ДВС на участке, где она работает как источник тяги, это как если бы вентилятор ездил туда-сюда по пространству выработки. Мощность ДВС в рудниках достигает до 500 кВт.

В соответствии с законом сохранения энергии при движении воздуха разность энергий единицы объёма воздуха в начале (у забоя) и в конце пути (в устье выработки) равна работе, затрачиваемой на преодоление сопротивления движению воздуха в тупиковом забое. При этом энергия, поступаю-щая в поток от внешних источников, полностью расходуется на преодоление всех сопротивлений движению воздуха, а значит, при переменной плотности, возникающей при работе машин с ДВС у забоя 1 и у устья 2 тупиковой выработки, можно записать:

ρ1 + gρ1z1+ k1u21ρ1/2 = ρ2 + gρ2z2 + k2u22ρ2/2 + h (6),

где ρ1 — плотность воздуха у забоя, кг/м3; g — ускорение свободного падения 9,8; z1 — высота забоя относительно устья выработки, м; k1 — коэффициент кинетической энергии работы ДВС, кВт/м3; u1 — средняя скорость воздуха в сечении у забоя, м/с; ρ2 — плотность воздуха в устье, кг/м3; z2 — высота относительно забоя выработки, м; k2 — коэффициент кинетической энергии движения потока воздуха по выработке, кВт/м3; u2 — средняя скорость воздуха в сечении устья, м/с; h — работа внешних сил между сечениями 1 забоя и 2 устья выработки, отнесенная к единице объема воздуха, н/м3 (депрессия естественной тяги).

Депрессия естественной тяги по формуле Протодьяконова М. М. [2]:

h =(ɣ1 – ɣ2) * z1 (7),

где: ɣ1 — удельный вес воздуха в забое, г/м3; ɣ2 — удельный вес воздуха в устье, г/м3. Из (7) рассчитывается необходимая депрессия реактора-эжектора для тупикового забоя.

На создание необходимой депрессии от 500 кВт мощности ДВС тратится не менее трети (рис. 2), соответственно, до 150 кВт. Таким образом, мощные реакторы-эжекторы двигаются в руднике, и они определяют величину депрессии близлежащих выработок, например при проветривании тупиков или при проветривании транспортных уклонов.

При этом расчетом определяется расход выхлопных газов из ДВС на максимальных оборотах (объем цилиндров ДВС, умноженный на количество оборотов, разделенный на два, — четырехтактный дизель). Эта величина и потребный расход свежего воздуха для выработки по формуле (5) дают возможность определить двумя способами подачу воздуха в забой при работе в нем машины с ДВС.

При движении машин с ДВС друг за другом или встречными потоками в наклонном съезде следует дополнительно использовать цикличность процесса перевозки горной массы. Эта цикличность подразумевает коэффициент, который рассчитывается из соотношения к = m1/m2, здесь m1 — груженая машина с ДВС, m2 — порожняя машина с ДВС. Эта величина позволяет обосновать коэффициент запаса воздуха при использовании машин с ДВС. Ведь машины с ДВС не работают постоянно с максимальной потребностью в свежем воздухе.

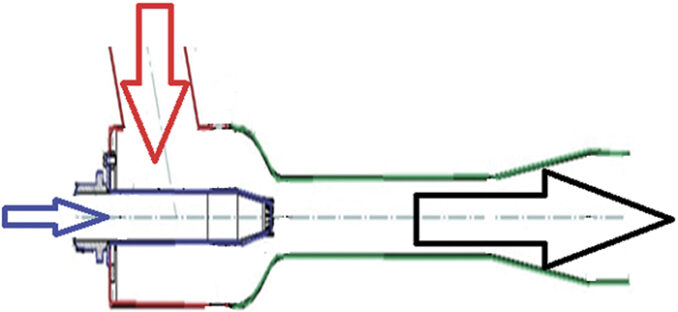

Источник тяги свежего воздуха в призабойном пространстве — машина с ДВС, где работает энергия потерь тепла ДВС с выхлопными газами. Энергия используется в реакторе-эжекторе, в котором горячие (до 700 ºС) выхлопные газы подаются от ДВС в сопло реактора-эжектора, где, раскрываясь, струя выхлопных газов эжектирует окружающий воздух, усиливая его поток (рис. 4).

Потери тепла с выхлопными газами достаточно велики и соизмеримы с величиной полезной мощности ДВС (рис. 3). До 30 % мощности ДВС возможно применить для обеспечения движения воздуха от машины с ДВС к устью выработки. Эта энергия способна совершить работу по перемещению воздуха в выработке. Депрессия, создаваемая перепадом плотностей исходящей из ДВС нагретой струи и плотности воздуха в общешахтной струе у устья забоя:

НZ = RZ * Q2ДВС (8),

где НZ — депрессия тупикового забоя, Па, RZ — аэродинамическое сопротивление тупикового забоя, Па*с2/м8, QДВС — расход реактора-эжектора, м3/с. Для этого необходим реактор-эжектор [5–10], который устанавливается на ПДМ на конец выхлопной трубы (рис. 4 и 5).

Величина производительности по воздуху реактора-эжектора определяется умножением объемов цилиндров ДВС на количество оборотов в номинальном режиме работы ДВС. Паспортные величины, например, для машин ПДМ14-УГМК Ferrit грузоподъемностью 14 т с дизельным двигателем мощностью 375 л. с. компании «Камминз Кама» (совместное предприятие ПАО «КАМАЗ» и Cummins Inc), рабочий объем, л: 8,9; объем цилиндров, м3: 0,0089; обороты коленвала: 2 000 об/мин, 33 об/с (www.cummins-kama.ru/rus/). Расход ДВС равен 0,0089×33 = 0,3 м3/с. Конструкция эжекторов, согласно [10 и 11], позволяет получить коэффициент эжекции до 40, следовательно, реактор-эжектор ДВС подаёт 0,3×40 = 12 м3/с. Этот расход соизмерим с подачей ВМП ВМЭ-12, получившего наибольшее применение в рудниках России.

Давление избыточное ДВС создаётся в выхлопной системе ПДМ14-УГМК Ferrit, равное 30 кг/см2 = 294 995,6 Па. Для определения величины депрессии, которой проветривается тупиковый забой от ДВС с реактором-эжектором, решая уравнение (8), определим максимальное сопротивление тупикового забоя RZ = 294995,6 /(12)2 = 2 048 Па*с2/м8.

Энергия струи выхлопных газов, обеспечивая динамическую работоспособность всего устройства и являясь эжектирующим веществом, увлекает в качестве эжектируемой массы окружающий воздух в зону реакторной камеры смешивания. Таким образом, осуществляется первая стадия сокращения процентного содержания окиси углерода (СО), оксидов азота (NO2), сажи, альдегидов в образующемся потоке выхлопа. Дальнейшее снижение токсичности выхлопа ДВС происходит за счёт создания в зоне смешения условий, при которых происходит химическая реакция дожигания токсичного оксида углерода СО (угарного газа) в двуокись углерода СО2. Благоприятные условия для протекания реакции:

2 СО + О2 = 2 СО2 (9)

достигаются наличием свободного кислорода в смеси и температуры не менее 145 ºС.

2NO + SO2 + Н2О = N2O↑ + H2SO4 (10),

в отсутствие O2:

2NO2 + 2NaOH = NaNO3 + NaNO2 + Н2О (11),

в присутствии O2:

4NO2 + 4NaOH + O2 = 4NaNO3 + 2Н2О (12).

Совокупность этих условий создается за счет высокой (до 750–900 ºС) температуры выхлопных газов дизеля, поступающих в зону смешения, в которой имеется необходимый для реакции кислород. Для сохранения температуры выхлопных газов ДВС до зоны смешения необходимо обеспечить теплоизоляцию глушителя и реактора-эжектора. Кроме этого, в условиях высокой температуры реактора-эжектора происходит снижение содержания NO2 и альдегидов за счет высокой способности СО отнимать кислород у менее активных элементов по таблице Менделеева Д. И., происходит дожигание СО до СО2 и снижение концентрации NO2, сажи и альдегидов.

Таким образом, рассмотрение вариантов проветривания позволило выделить наиболее общие закономерности (1–12), позволяющие в призабойном пространстве тупиковой горной выработки обеспечить снижение концентрации ядовитых газов за счет работы реактора-эжектора от привода ДВС.

Эти закономерности являются теоретической основой для разработки численных моделей и принципов совершенствования системы проветривания тупиковых выработок активным способом вентиляции забоя с применением реактора-эжектора передвижного (рис. 5).

Максимальная работа потребуется в призабойном замкнутом пространстве, когда машина с ДВС осуществляет отброс массы воздуха на всю протяженность тупикового забоя. Машина с ДВС работает у поверхности забоя. Отсюда отбрасываемый реактором-эжектором объем воздуха значительно больше объема воздуха, находящегося в призабойном пространстве V1 > V2, следовательно, для сохранения принципа неразрывности потока в воздухообмене должен участвовать третий объем воздуха, равный разности V3 = V1 – V2.

Появиться V3 может только лишь через открытое отверстие (устье горной выработки), и он должен соединиться с V2, чтобы компенсировать V1.

Таким образом, без трубопровода осуществляется движение воздуха по горной выработке. Из призабойного замкнутого пространства воздух отбрасывается реактором-эжектором, работающим от ДВС ПДМ, обеспечивая воздухообмен в горной выработке.

Полученные результаты не противоречат физическому смыслу воздухообмена, в котором выражается тот факт, что чем больший расход воздуха требуется для удаления газов от забоя, тем интенсивнее должен происходить обмен в замкнутом пространстве призабойной части горной выработки.

Широкое применение нашли водовоздушные эжекторы, устанавливаемые на добычных комбайнах в угольных шахтах (России, Канады и США) для проветривания очистных тупиковых забоев длиной 10–15 м [2]; эжекторы, устанавливаемые на доставочной дизельной технике, работающей в камерах небольшого объема (Швеция), проходимых тупиковым забоем [1, 2]; импульсные вентиляторы для проветривания тупиковых очистных забоев в соляных рудниках Германии [4]; пневматические эжекторы для проветривания тупиковых подготовительных забоев длиной от 20 до 50 м (рудники ОАО «УГМК», комбинат «Печенга никель») [2] и т. д.

Вывод

Таким образом, разработан способ самостоятельного проветривания горной выработки за счет работы реактора-эжектора, установленного на конце выхлопной системы машины с ДВС.

Доработка способа для сквозного проветривания выработок, в которых идут транспортные пути в шахте, где интенсивно работают самосвалы.

Оборудованные реакторами-эжекторами ПДМ, самосвал и вспомогательная машина усилят проветривание места, где они находятся, помогая общешахтной депрессии доставлять необходимый воздух именно туда, где требуется этот воздух гарантированно.

Список литературы

- 1. Красноштейн А. Е., Алыменко Н. И., Минин В. В. Энергосберегающее проветривание рудников с малым аэродинамическим сопротивлением //Горный вестник — 1995. — № 4. — С. 55–59.

- 2. Мохирев Н. Н. Проветривание подземных горнодобывающих предприятий. — Пермь, 2001. — С. 280.

- 3. Казаков Б. П., Шалимов А. В., Паршаков О. С. О возможности проветривания тупиковых выработок беструбным способом. // УрО РАН проект № 13-5-026-АЭРО. 2014. — С. 195–199.

- 4. Алыменко Н. И., Минин В. В. Вентиляторные установки и их применение. Екатеринбург, 1999. — 275 с.

- 5. Починок В. Е., Шварц З. Л. Проветривание выработок с помощью ВМП центробежного исполнения // Исследование, разработка и эксплуатация нового горного оборудования. — Л.: 1982. — С. 139–142.

- 6. Divers E. E., LaScola J. C., Kissel F. N. Sideboard device for improved face ventilation in coal mine // Bureau of Mines Coal, Mine Health and Safety / Health Program tech. Progress Report 108, august, 1979.

- 7. Dunn M., Kendorski F., Rahim M. Auxiliary jet fans // Engineering and Mining Journal. — 1983. — 184, dec. — C. 31–34.

- 8. Erickson A., Heller K. Assessment of effectiveness of Janelid ventilation // Mining Congress Journal. — 1982. — № 10. — C. 39–44.

- 9. Pollak R., Cristensen H., Lindloff U. Op-timierung der Bevetter-ung im Kali-bergbau der flachen Lagerung // Kali und Steinsalz. — 1987. — № 12. — С. 400–407.

- 10. Андреев В. Г., Дьяконов Л. Д., Коломиец Р. А. Эжектор большой производительности для подземных рудников // Совершенствование торной техники и технологии для открытых и подземных работ. — Л.: 1983. — С. 137–140.

- 11. Гленсдорф П., Пригожин Н. И. Термодинамическая теория структуры, устойчивости и флуктуации. — М.: Мир. 1973.

- 12. Виттенбург И. Динамика системы твердых тел. — М.: Мир. 1980.

- 13. Притонин И. В. Введение в термодинамику необратимых процессов. — М.: ИЛ, 1960.

- 14. Проветривание горных выработок рудников ООО «УГМК-Холдинг». Учебник / Заворницын В. В., Плотников А. М., Минин В. В. [и др.] — Саратов: Ай Пи Ар Медиа, 2019. — 142 с.

- 15. Федеральные нормы и правила в области промышленной безопасности «Правила безопасности при ведении горных работ и переработке твердых полезных ископаемых». — М., 2021.