Гордич Александр Георгиевич

Разработка медно-цинковых и других сульфидных месторождений не предусматривает добычу пирита (забалансового по содержанию меди и цинка), который складируется в отвалах при обогащении руды.

Цель предлагаемой технологии извлечения железа, серы и сопутствующих пириту металлов — высокорентабельная переработка месторождений и отвалов серного колчедана, так как стоимость железа, элементарной серы (которая пользуется, в отличие от олеума и серной кислоты, устойчивым спросом на внутреннем и внешнем рынках), драгметаллов (золота, серебра) и других элементов (сурьма, теллур, индий и др.) в пирите превышает стоимость меди, цинка и сопутствующих элементов в их концентратах (медном, цинковом).

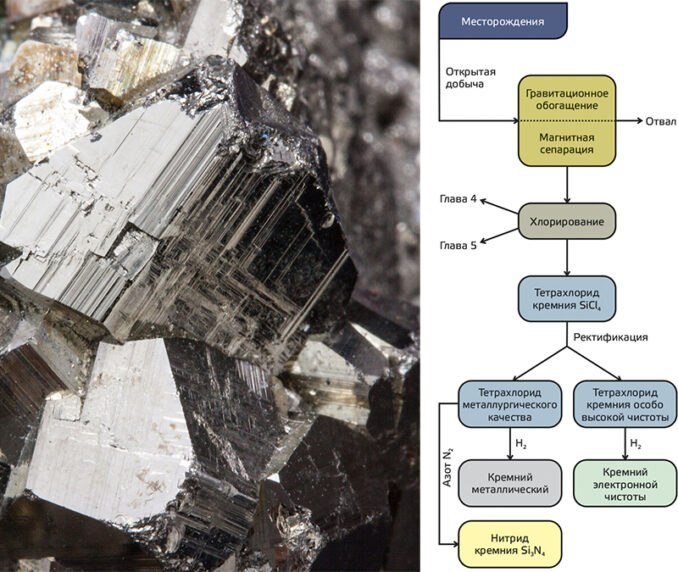

Для вовлечения неиспользуемых отвалов и месторождений пирита (Сибай, Учалы и др.), концентраты из которого непригодны для пирометаллургической (медь) и гидрометаллургической (цинк) переработки на действующих производствах, предлагается использовать хлор-водородную технологию с получением элементарной серы, чистого

безуглеродистого железа (заменитель карбонильного и армко-железа) по следующей схеме:

1) получение пиритного (точнее, коллективного сульфидного концентрата);

2) термическое разложение пирита FeS2 на троилит FeS и элементарную серу (500 °С);

3) получение дихлорида железа FeCl2 и хлоридов сопутствующих металлов обработкой троилита и др. низших сульфидов хлористым водородом (хлор, водород и хлористый водород — побочные продукты получения каустической соды и хлорирования углеводородов) с использованием теплоты предыдущей операции;

4) ректификация и дистилляция плава хлоридов (температура кипения FeCl2 — 1 100 °С, CuCl2 и ZnCl2 — 600 °С) с выделением спектрально чистого дихлорида железа, а также хлоридов сопутствующих металлов (медь, цинк, серебро, сурьма и др.);

5) термическое разложение сероводорода H2S на водород и элементарную серу (800 °С);

6) восстановление хлоридов железа и других хлоридов до металлических порошков водородом (350 °С) из предыдущего процесса с получением хлористого водорода для процесса получения дихлорида железа по п. 3). Возможно получение хлорного железа FeCl3 — коагулянта для водоподготовки и очистки стоков.

Хлор-водородная технология (иногда в научной литературе используется термин «скоростная металлургия») представляет собой разомкнутый цикл получения водорода по схеме Fe-Cl-S (разработанный в 1960–1970-х годах для получения водорода дешевле, чем электролизом воды).

Замкнутая технология с рециклингом хлора и водорода (и утилизацией тепла предыдущих процессов), а также снижение температуры получения спектрально чистых металлических порошков без выбросов в атмосферу диоксида серы базируется на попутном производстве требующих сбыта хлора, водорода и хлористого водорода химическими предприятиями.

Существенное увеличение глубины переработки пирита (сжигаемого только для получения серной кислоты) позволит длительное время эксплуатировать нерентабельные для переработки (получения концентратов цветных металлов) отвалы и коренные сульфидные месторождения и пропорционально увеличить выпуск элементарной серы, железа (без фосфора и серы, вносимых железной рудой и коксом), а также меди, цинка, сурьмы, драгметаллов.

Распоряжением от 12 октября 2020 г. № 2634-р утвержден план мероприятий «Развитие водородной энергетики в Российской Федерации до 2024 года», что дает основание полагать частичное финансирование данной технологии в рамках данной программы, например водородопровода Стерлитамак — Сибай (Учалы).

Опытно-промышленная и тем более промышленная переработка забалансовых медно-цинковых сульфидных руд существенно увеличит использование МСБ (минерально-сырьевой базы) по экологически чистой (замкнутой) и энергосберегающей технологии.

Для осуществления НИОКР по хлор-водо-родной технологии необходимо финансирование для строительства мини-завода в сумме 6 млрд руб. Приглашаем принять участие в финансировании научно-исследовательских и опытно-конструкторских работ.

Гордич Татьяна Георгиевна, +7 918 916-70-04

e-mail: ttaaxxii60@yandex.ru