Андрей Гриценко, Владимир Макаров

Что такое геометаллургия и куда она развивается? Как добывать руду — селективно или сплошным фронтом? Как способ отработки влияет на краткосрочный и операционный горизонты выполнения плана? Где определять минеральный состав рудной смеси — под землей или на поверхности? Какие смеси технологических сортов будут правильными для обогатительной фабрики? Как моделировать рудопотоки?

Этим вопросам была посвящена почти 4-часовая сессия на горном форуме «МАЙНЕКС Россия 2023» — «Технологии будущего: геометаллургия — от поисков и разведки до переработки полезных ископаемых». Организаторы: компания «Норникель», Сибирский федеральный университет, компания Piclema, генеральный информационный партнер журнал «Глобус» — предложили участникам форума обсудить актуальные вопросы создания геометаллургической модели производства на примере Заполярного филиала «Норникеля».

Встреча на «МАЙНЕКС Россия 2023» — третья по счету, на которой компания-организатор инициирует обсуждение вопросов внедрения геометаллургической операционной модели производства на предприятиях горно-металлургического комплекса. Две предыдущие конференции прошли с участием производственников, ученых-горняков, изготовителей и поставщиков аналитического оборудования и разработчиков систем автоматизации.

Старые схемы планирования не работают

«Геометаллургия — область деятельности, знаний, которая, на мой взгляд, задает тренд развития горно-металлургической и горной отрасли в целом на ближайшие 10, 20, 30 лет. Чтобы понять, куда мы идем и что будем с этим делать, мы сегодня и собрались» — такими словами открыл сессию модератор Вадим Божко, руководитель проектного офиса реорганизации системы управления производством Заполярного филиала ПАО «ГМК «Норильский никель».

К идее геометаллургии компанию подвела сама жизнь, точнее, производственная реальность, в которой она работает. В Заполярном филиале добываются огромные объемы руды. Потери по извлечению никеля в 10–12 %, стандартные для отрасли, здесь вырастают в очень солидные цифры недополученной прибыли. Серьезный резерв повышения эффективности металлургического передела — стабильность получаемых концентратов по содержанию всего комплекса извлекаемых компонентов. К примеру, сульфидная сера — тоже важный элемент, и ее стабильно выдержанное нормативное содержание определяет устойчивость пирометаллургического процесса, качество получаемых продуктов.

Стабильное качество концентрата в большей степени зависит от стабильности качества руды в потоке, поступающем на обогатительную фабрику. В условиях Заполярного филиала данная задача, к сожалению, не имеет простого решения. Здесь пять рудников работают на одну Талнахскую обогатительную фабрику.

Выделяется три промышленных (товарных) типа руд: богатые, медистые и вкрапленные. Товарные типы подразделены на 12 технологических сортов, каждый из которых характеризуется своими технологическими показателями обогащения. При отработке они могут все попадать в один поток. И при формировании рудопотока ежесуточного почасового питания фабрики каждый раз создаются смеси с объективно разными характеристиками, хотя и с нужным содержанием основных металлов никеля и меди.

«Казалось бы, вечная проблема. Горняки спрашивают фабрикантов: «Мы металл добыли в расчетных геологических параметрах, отработали по направлениям, сделали геологический подсчет объемов, тонн и содержания, выдали металлы — где они?» А обогатители отвечают: «Мы все переработали: вот, металла не хватает за счет ряда характеристик руды, которую отгружали на поверхности неравномерно», — подчеркнул в своем выступлении на сессии Андрей Гриценко, директор Программы трансформации системы управления производством Заполярного филиала ПАО «ГМК «Норильский никель».

В попытках перекрыть нехватку металла объемами руды приходится закладывать некоторую долю неопределенности при формировании рудопотока, иногда «выше» плана. Но удается это не всегда. Слишком большие объемы добычи и отгрузки руды. И управлять качеством рудопотока интуитивно, путем создания некой таблицы планов и суточного рецепта, уже не получается. К сожалению, даже при такой большой ресурсной базе по никелю и меди, которой располагает «Норникель».

«Невозможно при таком огромном рудопотоке, как в нашей сегодняшней технологической схеме, просто так, ради объема и выполнения плана по металлам, возить руду откуда угодно, лишь бы «накормить» фабрику и ее мельницу полусамоизмельчения, чтобы последняя не простаивала. Эффект может быть обратным. Например, руду с валеритом, труднораскрываемым минералом в действующей технологической схеме фабрики, мы в небольшом объеме, до 2 тысяч тонн, подаем в рудопоток — и «просаживаем» извлечение на 15–20 % по никелю в эту смену или на сутки, — объясняет Андрей Гриценко. — Фабрика не подтверждает цифры по своей первой балансовой точке — проблема качества сырья становится нерешаемой по причине отсутствия инструментов управления рудопотоками. Текущая система управления качеством руды не способна предотвратить некоторые виды потерь в силу отсутствия механизмов рудоподготовки, рудоусреднения. У нас нет сейчас средств для автоматического определения характеристик смесей технологических сортов руды в потоке».

Геометаллургия как раз и призвана помочь решить подобные проблемы, если учитывать технологические параметры как для металлургии, так и для обогащения, уверен докладчик: «И они войдут своими характеристиками через технологические типы и их описания в продукт, например, обогатительного производства».

Добываемые минералы и металлы в них

Минеральный состав руд месторождений Талнахского рудного узла исследуется уже продолжительное время и достаточно хорошо изучен. Руды разделены по текущей классификации на три промышленных типа: богатые (сплошные), медистые и вкрапленные. Каждый имеет определенное положение в пространстве, характеризуется устойчивым минеральным составом, текстурно-структурными особенностями и физическими свойствами.

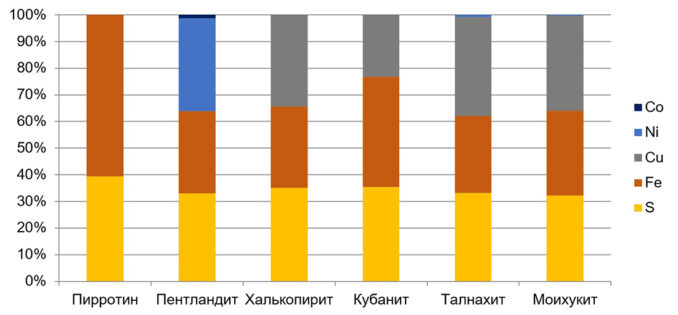

К важнейшим рудным минералам, сульфидам, слагающим руды, относятся пирротин (в том числе троилит), халькопирит и пентландит. Менее распространены, но также играют важную роль кубанит, талнахит и моихукит. Усредненные элементные составы с учетом входящих в состав типичных примесей и вариаций приведены на рис. 1.

Как было отмечено выше, среди руд месторождений Талнахского рудного узла традиционно выделяется три промышленных типа: богатые (сплошные), медистые и вкрапленные. Но стоит отметить, что в зависимости от преобладающего в составе рудного минерала можно выделить несколько подтипов.

Так, среди богатых руд выделяется три природных типа: пирротиновый, халькопиритовый и кубанитовый. Главные рудные минералы — пирротин, халькопирит, пентландит, а также магнетит. Редкими рудными минералами являются макинавит, сфалерит, галенит. Руды халькопиритового типа сложены на 70 % халькопиритом, пирротином (до 10 %), пентландитом (до 5 %). Для пирротиновой разновидности количество пирротина достигает 65 %. Пирротин представлен в основном гексагональной модификацией, количество которой в зависимости от положения сорта в разрезе может варьироваться от 30 до 60 %. Доля халькопирита в руде обычно составляет 10–15 %, а пентландита не превышает 10 %. Руды кубанитового типа характеризуются содержанием кубанита в количестве 20–50 %. Эти руды расположены между пирротиновыми и халькопиритовыми в виде переходных зон различной мощности и протяженности. В рудах можно выделить две наиболее распространенные ассоциации: халькопирит-пентландит-пирротин (троилит)-кубанитовую и пентландит-троилит-кубанитовую. В агрегатах кубанита в значительных количествах (около 10 %) присутствует халькопирит.

Вкрапленные руды являются наиболее распространенным промышленным типом медно-никелевых руд месторождений Талнахского рудного узла. Сульфидные минералы образуют ряд минеральных ассоциаций, из которых пентландит-халькопирит-пирротиновая слагает около 90 % объема вкрапленных руд и встречается во всех дифференцированных интрузиях. Среди вкрапленных руд можно выделить халькопирит-пирротиновую и халькопиритовую разновидность. Халькопирит-пирротиновая разновидность содержит пирротина до 20 %, халькопирита до 10 %, магнетита до 5 %, породного материала (габбродолериты) до 60 %. Халькопиритовая разновидность включает халькопирита до 30 %, пентландита до 10 %, пирита до 5 %, пирротина до 5 %, остальной объем занимает породный материал (габбродолериты).

Медистые руды являются наиболее сложными геологическими образованиями в пределах Талнахс-кого рудного узла. Они представляют собой вкрапленные, прожилково-вкрапленные и брекчиевидные руды, залегающие в верхнем и нижнем эндо- и экзоконтактах рудоносной интрузии или образующие «чехол» вокруг залежей богатых руд. Минеральный состав «медистых» руд наиболее сложен и представлен большой группой первичных и вторичных рудных и нерудных минералов. Первичные рудные минералы представлены пирротином, халькопиритом, пентландитом, магнетитом, пиритом.

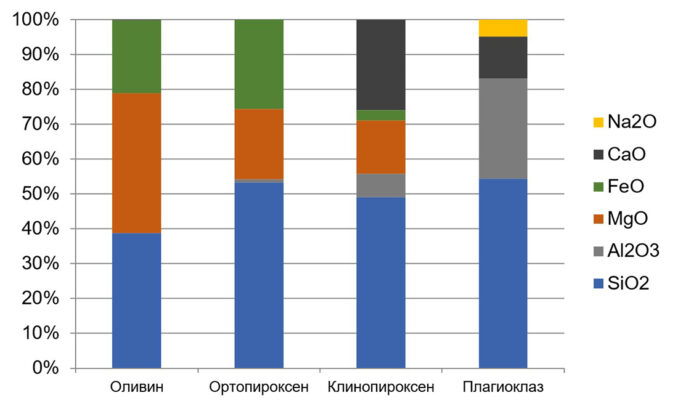

Из нерудных минералов наиболее распространены оливин, пироксены, плагиоклазы и некоторые оксиды (магнетит, титаномагнетит, ильменит, хромит), в разных пропорциях слагающие породы, отмечаемые на месторождении. Перидотиты, габбродолериты, микрогаббро, базальты с рудной минерализацией — большая группа ультраосновных

и основных пород, вмещающих руды, а в случае с вкрапленными и медистыми рудами — являющихся частью руды. Главнейшими первичными породообразующими минералами в них являются магнезиальный оливин, средний и основной плагиоклаз, орто- и реже клинопироксены. Содержание основных породообразующих минералов приведено в диаграммах на рис 2.

Как следует из приведенной выше информации, в основном в переработку поступает руда со следующей ассоциацией минералов: (пирротин + халькопирит + пентландит) + (оливин + пироксен + плагиоклаз + оксиды Fe).

Экономика рудопотока

Стабилизация состава перерабатываемых руд посредством мероприятий по рудоусреднению даст возможность снизить вариации содержания серы, железа, кремневки в составе концентратов обогатительных фабрик.

Сегодня на всех месторождениях «Норникеля» ведется геолого-технологическое картирование, которое выполняется при участии института «Гипроникель». Специалистами института по показателям обогатимости из всего многообразия руд выделено, как отмечено выше, 12 технологических сортов. Вполне естественно, что формирование сортовой смеси должно осуществляться в соответствующих пропорциях, учитывающих показатели извлечения отдельных сортов.

Совместная работа специалистов компании ПАО «ГМК «Норильский никель» с Сибирским федеральным университетом (СФУ) по разработке концепции управления рудопотоками подтвердила, что единственная возможность поднять эффективность металлургического передела — правильное управление всеми сортовыми характеристиками рудопотоков.

«Когда мы говорим об управлении рудопотоками, во главу угла нужно ставить экономику. То есть требуется подать на фабрику руды определенного состава, с определенными технологическими характеристиками, обеспечивающими минимальные потери ценных компонентов и максимальный экономический эффект от их переработки, — говорит Владимир Макаров, заведующий кафедрой геологии месторождений и методики разведки СФУ. — Эта проблематика поднята специалистами института цветных металлов в 2009 году.

Разработаны подходы к созданию так называемой интеллектуальной технологии мониторинга и управления качеством рудопотоков».

Работы сибирских ученых заинтересовали «Норильский никель», и в 2016 году на базе СФУ был создан R&D Центр-лаборатория. Его сотрудники (геологи, горняки, обогатители) занялись разработкой такой системы, которая позволила бы управлять и контролировать качество добычи и переработки минерального сырья.

«Мы провели аудит работы минерально-сырьевого комплекса компании и выяснили, что фактически Талнахская обогатительная фабрика не всегда заполняется шихтой, которую по регламенту требует фабрика. Чаще она работает с колес: план по металлу выполняется тогда, когда у рудников есть подготовленные мощности (действующие очистные забои) по богатым рудам. Если нет выдачи по богатой руде, план не выполняется, — рассказывает Владимир Макаров. — Кроме того, учет рудопотока с каждого рудника идет не по сортам, которых 12, а по товарным промышленным типам. И основной упор делается на содержание основных компонентов — никеля и меди. Но извлекаемость компонентов в этих сортах различная. Данные геолого-технологического картирования в рудопотоках пока не учитываются в текущей парадигме управления рудопотоками».

Собирать рецепт, как повар в рецептурном производстве

По словам Владимира Макарова, при большой вариативности руд эффективным способом решения проблемы нестабильности характеристик рудопотока будет складирование и управление рудными буферными и усреднительными складами, узлами накопления на поверхности. Именно здесь можно объединить операции рудоподготовки, рудоусреднения и оценки качества руды. «Для обогатительного передела и рудоподготовки важны показатели вкрапленности, измельчаемости, сортового состава, раскрываемости минералов с учетом размера сростков и в конечном итоге обогатимости подаваемых сортовых смесей. При наличии усреднительных складов фабрика будет знать обо всех минералого-структурных характеристиках за сутки-двое, а не получать рудную массу с колес и потом искать металл в руде, превращая это в бесконечный спор с горняками по поводу расчетных и фактических качественных показателей», — поясняет Андрей Гриценко.

Геометаллургические подходы помогают собрать ценные компоненты руды в нужную рецептуру, чтобы получить металл, который ожидается. Важно дать рудникам возможность в периоды ремонтов на фабрике накопить руду на складах, и дальше работать на поддержание объемов запасов. Это фактически вытягивающая схема их бережливого производства.

Потенциальный эффект новой системы управления рудопотоком теоретически просчитан СФУ, но для его подтверждения необходимо провести ряд исследований и натурных экспериментов в 2024 году. Такой план НИОКР создан.

«Мы должны выстроить методологию формирования рудопотока, которая позволит знать все необходимые параметры, влияющие на обогатимость каждой подготавливаемой для питания фабрики рудной смеси. В итоге мы должны ежесуточно собирать рецепт, как повар. Вовремя и в каждой точке знать качество рудопотока, а дальше организовывать и контролировать питание фабрики оптимальной технологической сортовой смесью руды. Вот тогда мы получим мощный рост извлечения и производительности, а также комплекс каскадных эффектов по производственной цепочке», — уверен Андрей Гриценко.

Основания для такой уверенности есть. Летом 2023-го в Заполярном филиале был проведен небольшой производственный эксперимент по управлению ритмикой рудопотока по товарным составляющим. И он показал огромный потенциал роста. Коэффициент вариативности по никелю в питании фабрики на несколько суток был возвращен в диапазон 1 %.

Готовых решений еще нет

Задача стабилизации питания фабрики поставлена. Но чтобы ее решить, необходимо учитывать множество нюансов.

Как заявил на сессии на «МАЙНЕКС Россия 2023» Владимир Макаров, для создания современной системы управления рудопотоком нужно решить четыре основные задачи.

В области геологоразведки — это создание адекватных блочных геологических моделей месторождений с отображением технологических сортов руд. Такие модели должны стать основой для подготовки системы долгосрочного оперативного планирования и контроля разработки залежей. «Учитывая достаточно редкую сеть технологического опробования, к детализации модели распределения сортов в массиве нужно подходить через анализ связи технологических свойств (сортов) с элементным и минеральным составом и физическими свойствами руд. Для этого нужны экспрессные анализы руды по широкому спектру элементов, данные по физическим свойствам руд, которые можно оперативно снимать по скорости бурения и другим параметрам бурового станка как на стадии разведки, так и при обуривании очистного забоя.

«Тогда в каждый момент отработки блочной модели мы сможем понимать, какой тип (сорт) руды отрабатываем, — сказал докладчик. — Именно адекватные блочные модели и должны лечь в основу календарного планирования. В нем, кроме объемов руды и содержания полезных компонентов, должны учитываться технологические сорта и типы руды в соотношениях, оптимальных для обогатительной фабрики».

Учет в процессе добычи и отгрузки под землей

Владимир Александрович Макаров,

зав. кафедрой геологии месторожде-

ний и методики разведки Сибирского

федерального университета, д. г.-м. н.,

профессор:

«Именно адекватные блочные модели

и должны лечь в основу календарного

планирования. В нем, кроме содержания

полезных компонентов, должны учиты-

ваться технологические сорта и типы

руды, которые запрашивает ОФ».

Вторая задача, которую предстоит решить, — учет технологических сортов руд в процессе ведения очистных горных работ. Поскольку в норильских рудах часто встречаются комбинации разных сортов — своеобразный «слоеный пирог», который будет отрабатываться единым забоем, вопрос усложняется. В Европе для решения подобных задач, по словам Владимира Макарова, несколько лет назад стартовал проект Real Time Mining. Он предусматривает разработку набора технологий, которые позволяют при обуривании массива практически сразу определять его свойства.

Стоит задача создания объемной (томографической) модели массива, которая может создаваться на основе физических свойств пород, определяемых по параметрам буримости и другим свойствам массива, определяемым непосредственно в забое. По мнению докладчика, это возможно в том числе и на стадии эксплоразведки для уточнения блочных моделей.

Третья важная составляющая управления рудопотоком — транспортировка руды. Здесь важно научиться определять качество смесей в транспортных емкостях и на конвейерных лентах. Пока это единственное решение. В Заполярном филиале «Норильского никеля» был опыт и продолжается работа по созданию сети рудоконтролирующих станций над конвейерами.

Четвертая задача, которая стоит перед разработчиками системы управления рудопотоками, — разработка экспресс-методов контроля не только химического состава, но и технологических свойств сырья. Важнейшее условие управления рудопотоком — определение сортового и качественного состава смеси.

«Нужны рудоконтролирующие станции на каждом тракте выдачи руды, — говорит Владимир Макаров. — Мы должны искать технические решения для экспрессного сортового контроля руды в потоке на разных стадиях технологического процесса. Сейчас для этого предлагаются рентгеновские методы. Определенные перспективы есть у радиоволновых и гиперспектральных методов».

«А как?»

«Много парадоксальных вещей прозвучало. Вроде бы и под землей нужно что-то делать, усиливать диагностическую базу. А это дорого, где-то опасно, где-то недостоверно. На поверхности тоже это нужно делать. Приборы есть? Вроде есть. Методы есть? Вроде тоже есть. Но ни один из них не говорит нам здесь и сейчас: «Вот эта руда такая, в таком объеме, вот с таким минералогическим составом, с которым фабрика сможет справиться вот так, вот так и вот так». На первый взгляд, вот так просто звучит эта проблема, но после каждого слова можно поставить вопрос: «А как?» — подытожил выступления двух первых докладчиков модератор сессии Вадим Божко и пригласил участников сессии к дискуссии.

О проблемах, которые возникают в работе по созданию единой системы оперативного управления геометаллургическим производством, рассказал в своем докладе Егор Князькин, бизнес-аналитик консорциума горняков, консультантов и ИТ-специалистов «ПИКЛЕМА»: «Мы провели исследование на одном из добывающих предприятий. Собрали статистические данные со всех систем автоматизации, от забоя до фабрики, и построили свою геометаллургическую модель работы ГОКа. И дальше нужно было решить вопросы, как увязать различные циклы, чтобы повысить качество оперативного учета. Вторая проблема, с которой мы столкнулись, — дискретность по данным. Кто как об этом договаривается, но при этом какого-то явного параметра, какая дискретность должна быть в том или ином технологическом процессе, никто не скажет».

Больше геологии

Павел Мишулович, главный ресурсный

геолог ООО УК «Полюс»:

«Хотелось бы в докладах и вообще

в геометаллургии больше участия гео-

логов. Больше говорить о геометаллур-

гическом картировании и построении

геометаллургической модели, которые

могли бы задать для горняков требова-

ния к тому плану, который они выдают»

«Основная роль в эксперименте, который был проведен в Заполярном филиале в августе, была как раз у геологов, — подчеркнул Вадим Божко. — Они круглосуточно, в почасовом режиме заносили и планировали, что будет добыто».

«Геологи умеют правильно уточнять свои характеристики в блочной модели, могут создать сортовой план. Но отработка в каждом горизонте, в каждой камере — практически творческий процесс. Поэтому основной посыл геометаллургии в том, что не должна разрываться цепочка планирования фактически на суточном горизонте у геологов, фабрикантов и тех, кто между ними транспортирует руду или организует каким-либо образом движение рудопотоков, формирует рецептурные задания, — сказал Андрей Гриценко. — Если все вместе собираются: диспетчеры производственных отделов рудников, геологи и фабриканты, — то мы формируем правильный рудопоток. В том числе по товарным составляющим с учетом тех качественных показателей, которые мы до этого определили. Тогда мы можем на несколько часов вперед очень точно рассчитывать объемно-качественные показатели. Эксперимент показал, что данные геологов бесценны, но должен быть бизнес-процесс, который драйвит это планирование».

По словам Владимира Макарова, задача разработки концепции геометаллургии — все это сопоставить: «Несомненно, геолог через согласование данных, получаемых на всех звеньях технологического процесса, должен влиять на формирование рудных складов, процессы усреднения и в конечном счете на качество руды, приходящей на фабрику».

Проблема центрального рудоспуска

Один из участников сессии спросил, каким образом может решаться вопрос с подачей определенных смесей руды на фабрику, если в центральном рудоспуске весьма большого объема складируется и перемешивается руда из разных забоев. «Складирование в таком объеме непонятной формы сосуда разных абсолютно руд не должно происходить, — объяснил Андрей Гриценко. — Для этого горные работы и логистика на уровне шахт должны быть запланированы таким образом, чтобы в этот центральный рудоспуск поступали предсказуемые минимальные объемы смеси руды определенными слоями через формирование прозрачных партий вагонов внутришахтного транспорта до центрального рудоспуска. А на поверхности это узлы накопления. Если техническое решение позволит, можно организовать сортировку. И далее направлять рудопотоки на усреднительные склады в районе фабрики. В этом случае нам не придется моделировать законы смешивания в центральных рудоспусках, потому что таких формул не придумать. И вот сейчас мы занимаемся созданием математического аппарата для рудоподготовки в наших сложных условиях».

«В предлагаемой концепции предусмотрены методы для отслеживания скорости движения руды, — добавил Владимир Макаров. — Вопрос в том, чтобы сделать рудоспуск усреднительной емкостью — одним из таких промежуточных резервуаров, которые помогают нивелировать скачки содержаний компонентов в руде из разных забоев».

Рядом с конвейерной лентой

Сергей Викторович Петров, советник

генерального директора ЛИМС:

«Геометаллургия — наука, которая пред-

ставляет собой комбинацию промыш-

ленной геологии, горного планирова-

ния, металлургии и экономики с целью

максимизации эффективности горного

проекта с одновременным

«У меня вопрос, касающийся того, как учитывать минеральный состав в потоке руды с однородных сортовых блоков, если эта однородность в основном связана с однородностью по химическому составу? А как внутри этих блоков регистрируются вещественные показатели минералов?» — задал вопрос Сергей Петров, советник генерального директора ЛИМС.

«Мы на семинарах уже поднимали вопрос о том, что минералогический анализ при документации керна разведочных скважин нужно усиливать. Говорили о гиперспектральных сканерах, которые позволяют давать количественную оценку минерального состава. В настоящее время на практике осуществляется пересчет элементного состава на минералы. Блочная модель технологических сортов строится с использованием экстраполяции через коэффициенты соотношения никеля, серы и других элементов, установленные для определенных типов руд», — ответил Владимир Макаров.

«Я думаю, чтобы удовлетворить и геологов, и тех, кто работает на фабрике, количество измерений, которые делает лаборатория рудника, должно быть больше, а скорость выполнения анализа — выше, — добавил Николай Екжанов, заместитель генерального директора по автоматизации лабораторных процессов «Термо Техно Инжиниринг». — Руда становится беднее, и цена ошибки лаборатории все больше. Большинство технологий работает на уровне себестоимости. Поэтому количество и качество измерений должны быть выше, чем в 1970–80-х годах. Тогда у нас больше шансов правильно оценить руду и лучше ее переработать».

«Один из вопросов, которые мы сейчас обсуждаем в компании, как раз касается скорости измерений. К примеру, мы хотели бы количественный рентгенофазный анализ проводить не в лаборатории, а рядом с конвейерной лентой. И желательно как можно быстрее узнавать состав образовавшейся новой смеси нескольких сортов в узле накопления, чтобы заранее сообщить фабрике, есть ли определенные отклонения или нет. Но для наших объемов и скорости движения рудопотоков ответа пока нет», — сказал Андрей Гриценко.

Поиск ответов

Вторая часть сессии была посвящена поиску решений для создания эффективной операционной геометаллургической модели.

Сергей Петров, советник генерального директора Лаборатории Изучения Минерального Сырья (ЛИМС), выступил с докладом «Проблемы применения геометаллургических методик на предприятиях». По словам докладчика, на стадии детальной геологоразведки в России применяется термин «геолого-технологическое картирование», за рубежом — «геометаллургия». Одна из проблем, с которой сталкиваются отечественные предприятия, — это командная работа, которой должны заниматься геологи, технологи, обогатители, горные инженеры. Специальности геометаллурга пока нет ни в одном российском вузе.

Вопросам сквозной оптимизации системы «фабрика — рудник» за счет понимания характеристик рудопотока и внедрения цифровых инструментов был посвящен доклад Ильи Мухи, менеджера департамента технологического консалтинга «Рексофт Консалтинг». «Мы выделяем наиболее проблемные, узкие места, — подчеркнул докладчик. — Большое внимание уделяется изменению подхода в работе с персоналом, сотрудниками, которые впоследствии будут отвечать за приживаемость решения».

Павел Мишулович, главный ресурсный геолог ООО УК «Полюс», выступил с докладом «Геометаллургия и оценка минеральных ресурсов». Николай Екжанов, заместитель генерального директора по автоматизации лабораторных процессов «Термо Техно Инжиниринг», посвятил свое выступление вопросам автоматизации наиболее трудоемких операций в лабораториях горно-металлургической отрасли для контроля качественного и количественного состава технологических и сырьевых материалов.

Карина Боровлева, инженер-методист «Техноаналитприбор», рассказала о разработке компании — поточном анализаторе для горнообогатительных предприятий. Игорь Осипов, эксперт, рассказал об исследованиях по стабилизации рудопотока.

Математическое моделирование как шаг в будущее

«Совместно с СФУ приступили в 2023 году к созданию уникального математического аппарата для моделирования показателей сложных систем рудопотоков и их характеристик», — сообщил Андрей Гриценко.

Как же математическое моделирование поможет геометаллургии, и каково место матмодели в будущей системе управления рудопотоками в качестве подсказчика? Попробуем разобраться в вопросах моделирования таких сложных процессов, как рудоподготовка, транспортировка руды.

Итак, метод моделирования сложных процессов стал привычной частью обеспечения взаимодействия человека с современными техническими системами. На моделях, называемых тренажерами, обучают летчиков управлять воздушными лайнерами, представляющими собой с точки зрения управления исключительно непростую комбинацию взаимодействующих динамических систем. На моделях отрабатывают системы управления опасными технологическими объектами или объектами, эксперименты с которыми очень дорогостоящи. Трехмерные модели используются в современных сборочных производствах для контроля и облегчения правильности сборки многокомпонентных агрегатов.

Чтобы быть полезной, модель должна отражать все критические аспекты моделируемой системы. Должна уметь по текущим данным прогнозировать будущее состояние системы на требуемые практикой промежутки времени. Должна обеспечивать многовариантный анализ осуществления технологического процесса. Поэтому процесс разработки и идентификации модели распределенных технологических систем представляет собой непростую задачу.

В случае, когда с научной точки зрения моделируемый объект достаточно изучен и может быть описан математическими средствами, пусть даже очень сложными, вопрос построения модели на практике сводится к созданию команды квалифицированных специалистов и обеспечению их необходимыми ресурсами.

Однако нередки случаи, когда в сложной технологической среде играют роль факторы либо недостаточно изученные, либо имеющие случайный характер. В этой ситуации модель наряду с фиксированными физическими соотношениями может содержать члены, веса которых в прогнозах модели определяются статистическими методами на основе исторических данных. Прогнозы такой модели носят вероятностный характер, и ее надежность необходимо проверять на данных, не вошедших в обучающую выборку.

В настоящее время получили развитие также модели, основанные на применении техники нейронных сетей или машинного обучения. На основе массива исторических данных алгоритмы могут сами из заданного множества подбирать функции и их весовые коэффициенты. В литературе имеется немало сообщений об успешности такого подхода в разных областях человеческой деятельности. Уровень сегодняшнего математического аппарата и подходы промышленной автоматизации так называемых BATCH-систем стандарта ISA S-88, Batch Control лягут в основу будущей рецептурной системы рудоподготовки со сложными характеристиками.

Вопросов пока больше

«У меня есть четкое ощущение, что в принципе схема планирования горных работ уже есть, — высказал свое мнение внешний эксперт по цифровым технологиям и моделированию Игорь Осипов. — На уровне сегодняшней цифровизации горнодобывающих предприятий мы можем себе позволить сквозное управление производством, начиная от горы, добычи и заканчивая металлургическим переделом. Да, мы закладываем ресурсный план, но будем вынуждены потом на каждом переделе возвращаться к фактическим показателям и организовывать оперативное управление. Если говорить о стратегии создания геометаллургической модели производства, то на первом этапе мы не сможем дать абсолютное решение. Нам придется постоянно его уточнять, работать в режиме оперативного планирования по факту».

«Я вижу, что спектр возможных решений очень большой, возможных шагов еще больше, — сказал в завершение сессии Вадим Божко. — Но пока поднятых проблемных вопросов оказалось гораздо больше, чем ответов. Нужно продолжать работать».