Галина Сюзева

Почти за 12 лет работы обогатительная фабрика «Каскад-2», входящая в состав АО «Кузбасская топливная компания» (АО «КТК»), выпустила порядка 50 миллионов тонн товарной продукции — высококалорийного угольного концентрата.

За этим результатом стоит комплекс прогрессивных технологических решений, основанных на системном анализе производственных процессов и стремлении к рациональному использованию ресурсов.

«Мы можем выпускать сортовой уголь марок ДОМСШ, ДМСШ, ДОМ, ДО и ДПК. Стабильно высокое качество продукции обеспечивается квалифицированным персоналом и системной автоматизацией ключевых процессов.

Так как предприятие наше сравнительно молодое, еще на момент запуска фабрика имела отличную техническую базу на основе импортных элементов, собранную в единую систему отечественными компаниями по разработке, монтажу и пусконаладочным работам.

Система управления фабрикой изначально была гибкой по настройке, легкой и удобной в применении персоналом, с высокой степенью обеспечения безопасности трудового процесса для работников. В результате ряда технических перевооружений в последние несколько лет нам удалось увеличить мощность перерабатываемого угля с 3,6 миллиона до 5 миллионов тонн в год», — рассказывает стоявший у истоков создания фабрики заместитель директора по обогащению и переработке АО «КТК» Вячеслав Тушманаков.

Технологическая классика обогащения угля на фабрике

Фабрика осуществляет обогащение угля в тяжёлой среде на основе водной суспензии порошка магнетита. Попадая в водный раствор с магнетитом, уголь за счёт более низкой плотности оказывается на поверхности и собирается, а порода опускается вниз. Магнетит отделяется от угля мокрым грохочением и извлекается из воды магнитными сепараторами.

Сам магнетит хранится на территории фабрики в закрытом отапливаемом складе. Поэтому зимой порошок не слёживается в комки и не требует дробления при загрузке.

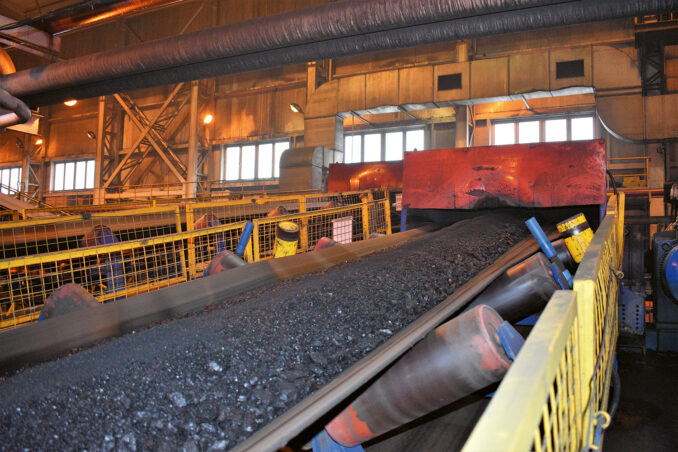

Технологическая цепочка обогащения начинается с поступления рядового угля в два аккумулирующих бункера через приёмные решётки. Каждый бункер может вмещать до 250 тонн и оборудован пластиночными питателями тяжёлого типа с потенциалом производительности до 240 тонн в час. По питателям уголь поступает в обогатительный корпус на колосниковый грохот, который разделяет уголь на фракции для конвейера и дополнительного дробления при помощи двухвалковой дробилки Godmark. По сути, всё это этап подготовки сырья для обогащения.

Само обогащение начинается, когда сырьё поступает на два классифицирующих грохота, расположенных на фабрике каскадом. Грохоты разделяют уголь на три машинных класса, каждый из которых обогащается разным способом.

Крупный класс 150–16 мм поступает в колёсный тяжелосредный сепаратор отечественного производства СКВП-32. Сепаратор состоит из ванны, в которой происходит разделение исходного питания на всплывающий уголь (концентрат) и оседающую породу (отходы обогащения), а также механизмов для выгрузки концентрата и отходов. После сепаратора угольный концентрат идёт на грохот, где происходит предварительная классификация концентрата по классу 35 мм. В зависимости от условий заказа концентрат может дробиться по заданным размерам или сразу направляется конечному потребителю.

Более мелкий класс 16–2 мм обогащается в тяжелосредном гидроциклоне, принцип работы которого заключается в разделении породы и угля под воздействием центробежных сил. Лёгкие час-тицы угля вместе с водой поднимаются к центру вихря и удаляются через верхний патрубок, а более тяжёлые частицы перемещаются к периферии и оседают в нижней части гидроциклона.

Самый мелкий класс 0,2–2 мм (шламы) обогащается на гидросайзере или гидроклассификаторе. Частицы разделяются в восходящем потоке воды. Более лёгкие частицы угля поднимаются к поверхности камеры и через переливное устройство выводятся в слив, а частицы с высокой плотностью осаждаются на дно аппарата — в конусную часть.

Процессы обогащения всех трёх классов автоматизированы.

Стоит отметить, что в производстве используется большое количество грохотов китайского и российского производства, которые преимущественно оборудованы ситами из полиуретана и шпальта. Только один из грохотов оборудован ситом из износостойкой стали. Опытным путём спе-циалисты установили, что металл быстро стирается из-за абразивного износа, поскольку сам по себе магнетит — это очень высокоабразивный материал. Именно поэтому внутренние части производственных конструкций, в том числе питателей, футеруются базальтом и керамикой.

Важным этапом обогащения на «Каскаде-2» является обезвоживание угольного концентрата. Основное сырьё фабрики — уголь марки «Д» разреза «Виноградовский», который отличается пористостью и способностью быстро поглощать влагу даже из воздуха. Поскольку главное потребительское свойство угля — калорийность — складывается из показателей зольности и влажности, степень обезвоженности определяет качество конечного продукта.

Норма показателя влажности фабричного концентрата на выходе в районе 15 %. Крупный и средний класс отправляются на обезвоживание в вибрационных и шнековых центрифугах. Мелкий класс обезвоживается в осадительно-фильтрующих центрифугах.

Отходы переработки также обезвоживаются по максимуму, поскольку необходимо вернуть воду в оборот технологического процесса. На обогатительной фабрике есть фильтр-прессовое отделение с двумя радиальными сгустителями для обесшламливания. Из них сгущённый шлам поступает на ленточные фильтр-прессы, где получают так называемый кек с влажностью до 40 %. Отходы производства выводятся по конвейеру в бункер, а оттуда выгружаются в автосамосвалы.

В свою очередь, готовый угольный концентрат размещается в 10 аккумулирующих бункерах по 350 тонн каждый. Из них продукт поступает в погрузочный комплекс, где отгружается в железнодорожные вагоны, которые курсируют по путям необщего пользования транспортно-экспедиционной компании «Мереть». При отсутствии порожних вагонов фабрика останавливается.

«Не меньше инженерного и технического персонала обогатительного комплекса у нас ценятся операторы погрузки. Так как у РЖД есть целый ряд жёстких требований к правилам загрузки вагонов как по весу, так и равномерности нагрузки по осям подвижного состава. Эта работа очень сильно завязана на опыте, поэтому готовые специалисты погрузки, можно сказать, на вес золота», — рассказывает главный инженер — директор по обогащению и переработке угля АО «КТК» Андрей Ляшенко.

Как и на других углеобогатительных фабриках, на «Каскаде-2» есть своя углехимическая лаборатория, которая в круглосуточном режиме определяет основные показатели качества угля до и после обогащения: процент влаги, степень зольности, выхода летучих веществ, калорийности и процент содержания серы. Для этой работы лаборатория оснащена всем необходимым оборудованием.

Основными источниками пылеобразования в процессе производства являются подготовительные и вспомогательные технологические операции с углём (разгрузка, транспортировка, дробление, грохочение и складирование). Для борьбы с этим негативным фактором предусмотрены пылезащитные укрытия мест перегрузки с устройством местных отсосов, отвода и очистки запылённого воздуха в аспирационных системах.

На «Каскаде-2» используются вентиляционные пылеуловители мокрого типа ПВМ5СА и ПВМ10СА, предназначенные для мокрого улавливания твёрдых частиц (пыли). Оборудование устраняет пыль за счёт выделения мелких капель воды, которые налипают на частицы пыли, утяжеляют её и усаживают на землю. Поставщиком данного оборудования является ОАО «Энергомаш» (г. Тверь).

Автоматизированный контроль производства

За всем процессом производства следит оператор на центральном пульте управления, где благодаря SCADA-системе можно получать подробные сведения о состоянии любого агрегата и процесса в целом: работоспособность датчиков, уровни сигналов, наработку в часах, параметры электрооборудования, отчёты о работе фабрики и многое другое.

Для визуального контроля за территорией и помещениями фабрики в операторской есть мониторы системы видеонаблюдения, отображающие в режиме реального времени все критически значимые участки производства.

Комплекс автоматизированных средств предприятия обеспечивает безопасность работников и минимизирует риски их ошибочных действий, а также позволяет избежать повреждения самого оборудования. Например, при снятии ограждения конвейера, прекращении смазки подшипников дробилки или перегреве двигателей технологическое оборудование незамедлительно останавливается, и оператор получает об этом сигнал на пульт управления. Все события, происходящие на производстве, фиксируются в базе данных и впоследствии могут быть просмотрены и проанализированы инженерно-техническими работниками.

На фабрике в автоматическом режиме регулируются такие важные подсистемы, как поддержание плотности магнетитовой суспензии, поддержание уровня загрузки в бункерах рядового угля, регулирование скорости конвейеров при изменении нагрузки, регулирование загрузки конвейера путём изменения производительности питателей, автоматическое управление обработкой вагонов противосмерзающими препаратами.

Из недавно внедрённых автоматизированных систем можно отметить системы температурного контроля воздуха в электропомещениях и на улице, контроля за температурой вибраторов грохотов, учёта массы магнетитовой суспензии и распределения её по тяжелосредным установкам и местного контроля уровня в зумпфах дренажных насосов.

«Все небольшие системы автоматизации действуют в составе общей системы управления обогатительной фабрикой и в результате работают как единый механизм, облегчающий работу технологического персонала. В помещениях фабрики также размещены программируемые терминалы, позволяющие оперативно получать информацию о происходящих процессах и управлять ими с места», — рассказывает специалист АСУТП Владимир Бронников, который работает на фабрике с её основания и приложил руку к внедрению многих решений автоматизации.

Специалисты отмечают, что одно из значимых и оригинальных технологических решений последних нескольких лет — внедрение двухчелюстного гидравлического затвора с дублированным пневматическим шибером для выгрузки отходов обогащения в автосамосвалы.

Раньше на этой позиции использовался качающийся питатель КТ-12, который доставлял много хлопот в процессе эксплуатации, и время загрузки автосамосвала БЕЛАЗ грузоподъёмностью 55 тонн составляло 18 минут. По техническому заданию фабрикантов специалисты ООО «СИБТЕНЗО-ПРИБОР» спроектировали и изготовили двухчелюстной затвор с дублированным пневматическим шибером. Его особенность в том, что, если на гидравлическом насосе пропадает электропитание или случится поломка у затвора, шибер автоматически перекрывает горловину бункера отходов. После внедрения этого устройства время загрузки БЕЛАЗа сократилось до 5 минут. Это позволило вывести один автосамосвал из технологического процесса и сократить эксплуатационные затраты самого затвора.

«Сейчас мы работаем над внедрением автоматической системы подачи флокулянтов для очистки воды. Специальный автоматический блок фирмы Nalco уже установлен, в него подгружены базовые функциональные программы. Мы провели тестовый запуск, и теперь ИТ-специалисты завершают настройку под особенности нашего технологического процесса. Автоматизированная подача флокулянтов должна привести к снижению его расхода и, как результат, к снижению себестоимости товарной продукции.

В целом комплексная автоматизация фабрики позволила повысить безопасность работников, сохранять исправным оборудование при входе его в аварийный режим работы, стабилизировать и соблюдать заданные параметры технологических процессов и автоматически непрерывно регулировать их, облегчая труд рядового персонала», — комментирует Андрей Ляшенко.

В приоритете фабрики «Каскад-2» — бережное отношение к ресурсам и природе

Вопросы обеспечения экологической безопасности производства были приоритетными ещё на стадии проектирования и сегодня решаются системно.

В числе экологических сооружений и установок на территории фабрики дренажные канавы (по ним фильтрационные воды стекают по траншее в район водосбросного тоннеля, откуда дренажным насосом подаются обратно в производство) и аспирационные и вентиляционные системы, предотвращающие выбросы угольной пыли в окружающую среду.

Для снижения риска загрязнения окружающей среды проводится систематический мониторинг выбросов вредных веществ. Ежегодно проверяется эффективность вентиляционных и аспирационных систем и экологический контроль качества почв.

Ещё одним приоритетом работы фабрики является рациональное использование материально-технических ресурсов и производственных площадей.

Как и во всей группе АО «Кузбасская топливная компания», на фабрике развивается «Бережливое производство».

Андрей Ляшенко: «Мы стараемся найти время для переосмысления производственных процессов и поиска решений, для более комфортного и эффективного производства с минимизацией потерь. Например, есть у нас идея по установке электронного табло на погрузочной площадке с отображением состава шихты для погрузки в приёмные бункеры. Это позволит более чётко координировать действия погрузчиков и, как следствие, улучшит качество загружаемого сырья».

Сегодня обогатительная фабрика «Каскад-2» — это высокопрофессиональный опытный коллектив и самобытный оптимизированный комплекс оборудования как отечественного (сепараторы, грохоты, насосы, питатели), так и заграничного производства (грохоты, центрифуги, гидроциклоны, насосы). Основными поставщиками оборудования и его комплектующих для фабрики являются ООО «Спецтехномаш» (г. Красноярск) и ООО «Север Минералс» (г. Санкт-Петербург), которое занимается импортом из КНР (торгует оборудованием марки Roitech).

Специалисты фабрики отмечают, что, несмотря на суровые реалии технологического рынка, импортное оборудование, которое из-за износа выходит из строя, заменяется на отечественные и китайские аналоги в плановом режиме без аварийных ситуаций.