В декабре 2018 года прошел первый открытый курс консультационного подразделения «Майкромайн» по обеспечению и контролю качества (QA/QC) геологических данных. Одной из тем, вызвавших наибольший интерес, стала тема теории опробования и оценки пробоотбора по кодексу JORC.

Автор: Екатерина Пеленкова, ведущий геолог «Майкромайн Консалтинг», epelenkova@micromine.com, тел. +7 (495) 665-46-55

Теория опробования (Sampling Theory) является динамически развивающимся направлением исследований и популярной темой публикаций в иностранных изданиях, освещающих вопросы разведки и добычи твердых полезных ископаемых. Теория приведена в руководстве Австралазийского института горного дела и металлургии по передовому опыту в оценке минеральных ресурсов и запасов руды (2014 г.). Тем не менее в российской геологоразведочной и горнорудной периодике данная тема освещена скудно, а практические выкладки из теории опробования не используются при ведении работ.

Основоположником современной теории опробования является Пьер Жи (Pierre Gy). Пьер Жи начал свою карьеру в 1946 году во Французской Экваториальной Африке (Конго), работая инженером-обогатителем на небольшом свинцовом руднике М’Фуати. В 1947 году головной офис в Париже попросил Пьера оценить содержания в 200 000-тонном штабеле бедной свинцовой руды, складированной семью годами ранее. Вскоре Жи понял, что составляющие штабель фрагменты очень неоднородны и варьируют от огромных глыб в несколько тонн до мелкой пыли. Решение поставленной задачи стало основой для всей последующей исследовательской работы Жи (Minnitt и Esbensen, 2017).

В ограниченной литературе по опробованию Жи почерпнул, что Брантон (Brunton, 1895) утверждал, что минимальный вес представительной пробы должен быть пропорционален кубу диаметра наибольших частиц в пробе. В 1908 году английский ученый Р. Ричардс опубликовал свою монументальную работу по переработке руды (Richards, 1908), в которой автор приходит к убеждению, что масса представительной пробы изменяется пропорционально квадрату диаметра наибольших частиц в пробе.

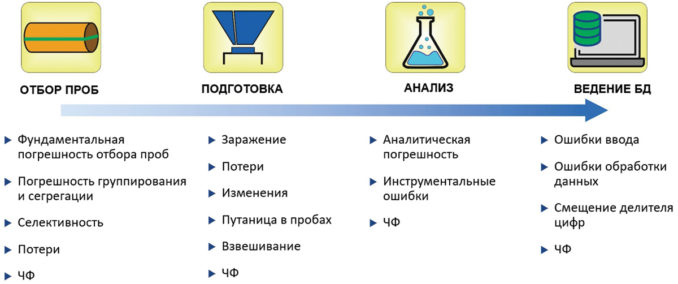

Жи (1973, 1979, 1982, 1992, 1995 и 1998) и его последователи Ф. Питард (Pitard, 1993, 2005), Д. Франсуа-Бонгарсон (François-Bongarçon, 1993, 1998 и 2005) развили теорию опробования, определив процесс опробования как последовательность действий, каждая стадия которых может генерировать ошибки, влияющие на общую представительность пробы.

Погрешности могут возникать на любом этапе отбора, подготовки и аналитического исследования проб (рисунок 2). Ошибки можно свести к минимуму путем совершенствования регламента контроля качества и — во многих случаях — применения более современного оборудования.

Однако в самом материале пробы заложена «фундаментальная погрешность отбора проб» (Fundamental Sampling Error) (Gy, 1979). Она всегда имеет место и не может быть устранена полностью, поскольку связана с присущими материалу проб характеристиками, такими как минералогический состав и структура минерализации. Фундаментальная причина ошибок при отборе геологами проб для целей анализа и оценки горнодобывающих проектов заключается в неоднородности опробуемых материалов. Чем выше степень неоднородности исследуемого материала, тем сложнее получить представительную пробу и охарактеризовать геологический объект по пробам.

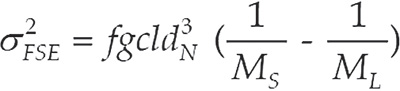

Фундаментальную погрешность отбора проб можно рассчитать по следующей формуле:

(1),

где

f — фактор формы. Это безразмерный коэффициент, который варьирует от нуля, если зерна имеют форму идеального куба, до единицы, когда зерна представлены идеальными сферами. У большинства типов оруденения фактор формы колеблется в узком диапазоне от 0,2 (пластинки слюды) до 0,5 (изометрические зерна);

g — гранулометрический фактор. Это безразмерный коэффициент, который равен 1, если все фрагменты имеют абсолютно одинаковые размеры. На практике коэффициент g имеет величину менее единицы и может быть всего 0,1 при значительном разнообразии гранулометрического состава. Как правило, в горной отрасли по умолчанию принимается величина 0,25, так как эта величина соответствует большему числу типов оруденения и тому случаю, когда 95 % зерен проходят через номинальное сито;

dN — номинальная крупность частиц (см). Это размер (диаметр) сита, задерживающего верхние 5 % частиц;

MS — масса образца (г);

ML — масса материала, из которого производится отбор пробы (г);

c — минералогический фактор (г/см3), который зависит от удельного веса оруденения и содержания металла в опробуемом оруденении;

l — коэффициент высвобождения, рассчитанный как отношение размера частиц при высвобождении полезного компонента к номинальному размеру частиц.

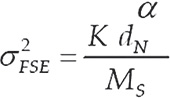

Произведение (fgcdL3-α) известно как константа (постоянная) опробования (François-Bongarçon, 1993) и, как правило, обозначается символом (K), а уравнение (1) при условии, что общая масса опробуемого материала (ML) значительно больше массы пробы (MS), преобразуется в

(2).

Величина экспоненты α варьирует в зависимости от номинального размера частиц dN. Если dN меньше диаметра высвобождения, то экспонента α равна 3, если выше диаметра высвобождения, то экспонента α может иметь меньшую величину в диапазоне от 1 до 3.

Детальный разбор формулы и ее преобразование приведены в работе М. Абзалова (Abzalov, 2011). Параметры K и α можно откалибровать экспериментальным путем (François-Bongarçon, 1993 и 2005).

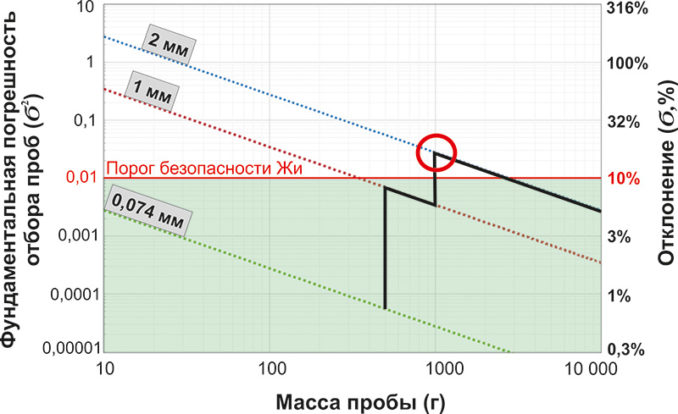

Изменчивость фундаментальной погрешности отбора проб в зависимости от массы пробы и номинальной размерности частиц может быть изображена в виде номограммы опробования (Pitard, 1993; François-Bongarçon, 1993), которая составляется для данного конкретного месторождения. Номограммы являются наглядным методом разработки, визуализации, оценки и контроля для улучшения процесса пробоотбора и пробоподготовки и рекомендованы для использования при оценке представительности пробоотбора. По номограмме легко определить все стадии опробования, на которых величина фундаментальной погрешности превышает выбранное пороговое значение. Жи рекомендовал пороговое значение погрешности в 10 %, или, иными словами, значение относительной дисперсии, равное 0,01. Это пороговое значение известно как «порог безопасности Жи» (Gy, 1982).

На рисунке 3 представлен пример номограммы опробования золоторудного месторождения для проб с содержанием золота 1,5 г/т. Из номограммы следует, что наибольшая погрешность вводится на первой стадии сокращения пробы, когда после первого этапа дробления до класса -2 мм отбирается проба массой 1 кг. На этой стадии фундаментальная погрешность (дисперсия) опробования составляет 0,03, что соответствует отклонению в 17 %. На второй стадии сокращения при отборе 500 г из класса -1 мм величина погрешности составляет менее 10 %. Таким образом, можно сделать вывод, что подготовку проб следует оптимизировать на первой стадии путем отбора более крупной пробы массой около 3 кг.

Более подробно о применении теории опробования и контроле отбора и подготовки проб вы сможете узнать в рамках курса «Майкромайн» по обеспечению и контролю качества (QA/QC) геологических данных.

Ждем вас на нашем курсе!

Литература:

1. Abzalov, M.Z. (2011): Sampling errors and control of assay data quality in exploration and mining geology.

In (ed. Ognyan Ivanov) Application and Experience of Quality Control, InTECH, Vienna, Austria, стр. 611–644.

2. AusIMM (2014): Monograph 30 Mineral Resource and Ore Reserve Estimation — The AusIMM Guide to Good Practice (second edition), (The Australasian Institute of Mining and Metallurgy; Carlton, Victoria 3053, Australia), 937 стр.

3. Brunton, D.W. (1895): The Theory and Practice of Ore Sampling. Transactions AIME, vol. 836, no. 25.

4. François-Bongarçon, D. (1993): The practice of the sampling theory of broken ore. CIM Bulletin, Vol.86, No.970, стр. 75–81, ISSN 0317-0926

5. François-Bongarçon, D. (1998): Error variance information from paired data: applications to sampling theory. Exploration and Mining Geology, Vol.7, No. 1–2, стр. 161–165, ISSN 0964-1823

6. François-Bongarçon, D. (2005): Modelling of the liberation factor and its calibration, Proceedings Second World Conference on Sampling and Blending, p. 11–13, ISBN 1-92086-29-6, Sunshine Coast, Queensland, Australia, 10–12 May, 2005, AusIMM, Melbourne

7. Gy, P. M. (1973): The sampling of broken ores–A review of principles and practice. In: The Institution of Mining and Metallurgy, London (ed.), Geological, Mining and Metallurgical Sampling: стр. 194–205, и стр. 261–263.

8. Gy, P. M. (1979): Sampling of Particulate Materials, Theory and Practice. Developments in Geomathematics 4. Elsevier Scientific Publishing Company. 450 стр.

9. Gy, P. (1982): Sampling of particulate materials, theory and practice, Второе издание, Developments in Geomathematics 4, Elsevier, ISBN 0-444-42079-7, Амстердам, 431стр.

10. Gy, P. M. (1992): Sampling of Heterogeneous and Dynamic Material Systems. Theories of Heterogeneity, Sampling and Homogenising. Elsevier, Амстердам.

11. Gy, P. M. (1995): Introduction to the Theory of Sampling. Part 1: Heterogeneity of a Population of Uncorrelated Units. Transactions AC, vol. 14, стр. 67–76.

12. Gy, P. M. (1998): Sampling for Analytical Purposes: The Paris School of Physics and Chemistry, Translated by A.G. Royle. John Wiley and Sons, Inc. New York. 153 стр.

13. Minnitt, R. и Esbensen, K. H. (2017): An overview of Pierre Gy’s contribution to sampling [online]. AusIMM Bulletin, Apr 2017: стр. 72–74.

14. Pitard, F. F. (1993): Pierre Gy’s sampling theory and sampling practise, 2nd edition, CRC Press, ISBN 0-8493-8917-8, New York, 488 стр.

15. Pitard, F. F. (2005): Sampling correctness — a comprehensive guidelines, Proceedings Second World Conference on Sampling and Blending, стр. 55–66, ISBN 1-92086-29-6, Sunshine Coast, Queensland, Australia, 10–12 May, 2005, AusIMM, Melbourne.

15. Richards, R. H. (1908): Ore Dressing Volume 2, 508 p. (McGraw-Hill).