Волков Анатолий Евгеньевич, к. т. н., директор ООО «АдиРУТ» (г. Москва), e-mail: vlina@list.ru

Волков Александр Анатольевич, директор ООО «ДельтаРУТ» (г. Москва), e-mail: rutall@bk.ru, ORCID: https://orcid.org/0000-0003-3720-7622

TUDK 54.057

Современные технологии обогащения во всём мире всё больше сталкиваются с проблемами извлечения полезного вещества из обеднённого рудного сырья, которого с каждым годом на планете становится всё больше.

Предлагаемая специалистам горного дела новая технология, использующая рудоуглеводородный энергоблок (РУВЭ), предназначена для обогащения наиболее бедного рудного сырья. Сущность технологии раскрывается на примере обогащения бедной руды и отходов рудного сырья.

Ключевые слова: руда, энергоблок, РУВЭ, восстановление, водород, высокотемпературная обработка, плазма, метанол.

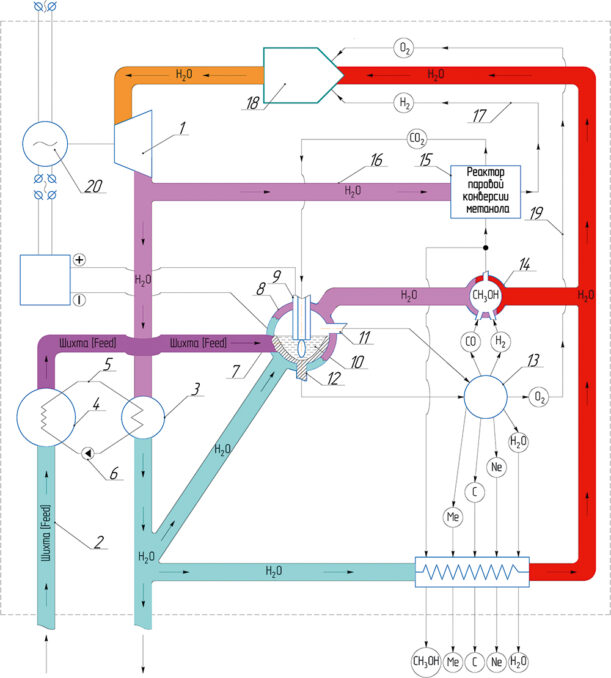

Схема металлургической части установки РУВЭ

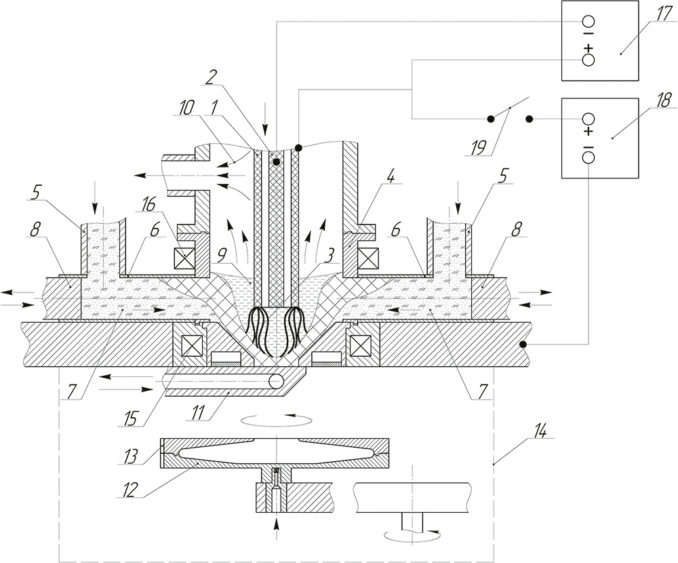

Устройство РУВЭ, изображённое на рис. 1, включает плазмотрон, состоящий из двух графитовых электродов, трубчатого анода 1 и стержневого катода 2, между которыми горит электродуга 3, выдуваемая углекислым газом. Плазмотрон установлен в камеру плавления 4, в которую по вертикальным шахтам 5 и по горизонтальным шахтам 6 подаётся шихта 7 под давлением обратно поступательного перемещения поршней 8. Шихта под действием нагрева в камере плавления образует ванну расплава 9. Над зеркалом ванны расплава испаряются летучие и газовые примеси 10, которые удаляются за счёт вакуумного насоса. Ванна расплава удерживается охлаждаемой задвижкой 11, при открытии которой расплав сливается в графитовую форму 12, вращающуюся под действием струи газа, подаваемой на её лопатки 13.

Форма и механизмы перемещения защищены от атмосферы нижней камерой 14. Для сжатия электродуги применяется электромагнитное поле, создаваемое нижним соленоидом 15 и верхним соленоидом 16, установленным вокруг камеры плавления. Источник питания плазмотрона 17 подключён к аноду и катоду плазмотрона, а источник питания 18 основной дуги подключён отрицательной клеммой к ванне расплава, а положительной клеммой к аноду плазмотрона за счёт переключателя 19, что позволяет производить электролиз, восстанавливая в первую очередь драгметаллы, медь, РЗМ и железо.

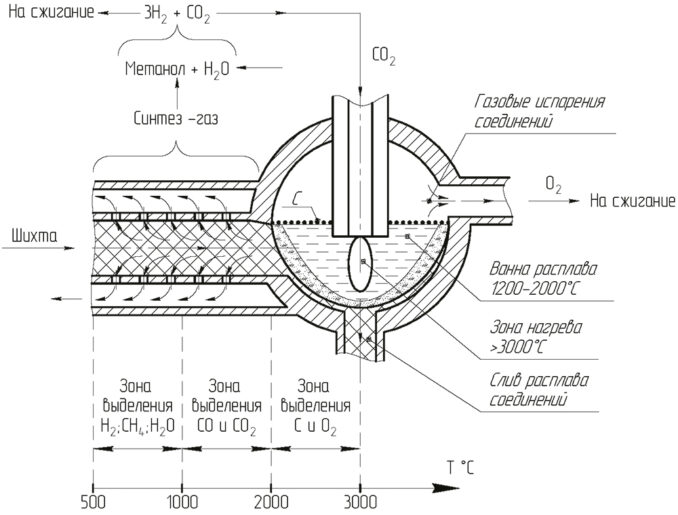

На рис. 2 показана схема нагрева, плавления и разделения вещества исходной шихты на РУВЭ.

Загружаемая шихта, состоящая из дроблёной руды, углеводородов и воды, постепенно перемещаясь в зону плавления, нагревается, где при различной температуре нагрева идёт различное газовыделение. На участке примерно до 1 000 oС идёт в основном выделение водородсодержащих газов. Следующий участок нагрева до 2 000 oС является зоной выделения кислород-углеродного газа. Высокотемпературная зона нагрева позволяет разрушать наиболее прочную атомную структуру углекислого газа, где разрушение усиливается электролизом, катализом и облучением. Газовыделение приводит к образованию синтез-газа, из которого производится метанол, и далее путём паровой конверсии метанола создаётся водородное топливо. Создавать водородное топливо из воды путём электролиза, как сегодня советуют «зеленые энергетики», нецелесообразно по причине высоких энергозатрат.

[1, 2, 3] Производство одного килограмма водорода из воды требует примерно 47 кВт·ч, производство водорода паровой конверсией углерода — 10,35 кВт·ч, паровой конверсией углеводородов — 9,52 кВт·ч, а паровой конверсией метанола — 2,3 кВт·ч. При сжигании одного килограмма водорода теоретически выделяется около 38 кВт·ч. Поэтому предлагаемая технология решает проблемы производства энергии из перерабатываемого сырья и одновременно использования этой энергии на разделение сырья. Деление руды на составляющие производится путём плавления, испарения и центробежного конвертирования, показанного на рис. 3.

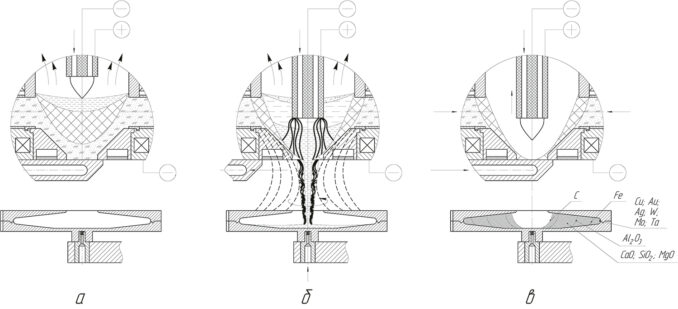

Последовательность плавки и формирования слитка показана в три этапа, где в объёме формируемого кольцевого слитка идёт разделение вещества по плотностям.

На рис. 4 показана принципиальная схема работы энергоблока, где шихта используется для охлаждения пара, выходящего с турбины.

Оборотная вода после конденсации пара охлаждает плазменную печь, аппарат метанола и продукты реакции, снова превращаясь в пар, поступающий в камеру сгорания. Вырабатываемый водород и кислород сжигаются в камере сгорания, подогревая поступающий туда пар, который идёт на вращение турбины и генератора, вырабатывающего электроэнергию, поступающую на плазмотрон, через который проходит углекислый газ, образуемый при паровой конверсии метанола, где производится водород. Более подробное описание работы РУВЭ опубликовано в статьях [4, 5, 6].

Отработка металлургического процесса РУВЭ

Для практического освоения схемы процесса и, в частности, отработки металлургической части энергоблока были использованы две установки: плазменного и электронно-лучевого нагрева, изображённые на рис. 5 и рис. 6.

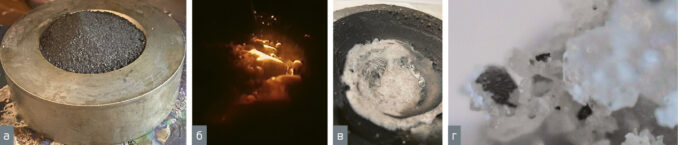

[7] В качестве исходной руды был использован оливин Иовского месторождения, который смешивался с углеродом, далее подвергался плазменному плавлению и сливался во вращающуюся форму, что показано на рис. 7.

Для обработки более высокой температурой оливин, смешанный с углеродом, был переплавлен на электронно-лучевой установке (рис. 8).

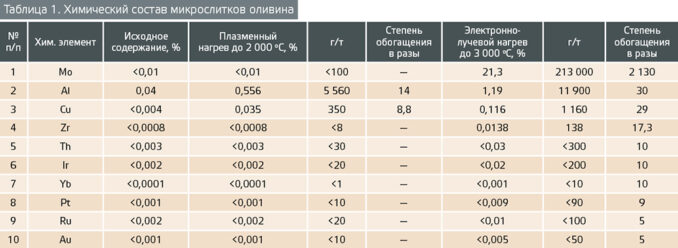

В ходе плавления на вершинах прозрачных кристаллов образовались чёрные немагнитные микрослитки, химический состав которых указан в табл. 1.

Высокотемпературное плавление оливина показало, что под его воздействием идёт полное разрушение исходного кристалла с формированием новой кристаллической структуры, где образуются молибденовые микрослитки, в которых концентрируются драгметаллы и РЗМ.

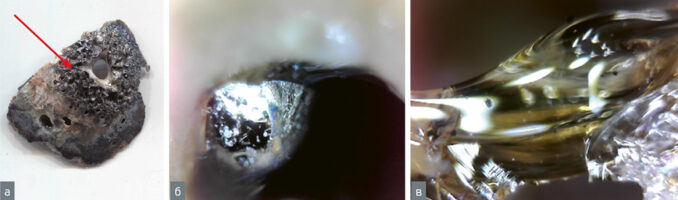

Другим минералом для высокотемпературного разделения послужил красный шлам, полученный с Краснотурьинского месторождения, который был обработан плазмой и далее электронно-лучевым плавлением. Результаты эксперимента показаны на рис. 9.

В ходе электронно-лучевого плавления исчезает красный оттенок исходного минерала и образуется светлый беловатый оттенок, свойственный минералу оксида алюминия. Магнитная фракция приобретает тёмно-синий оттенок, где, как показывает химический анализ в табл. 2, скапливаются кремний, РЗМ и драгметаллы.

Высокотемпературная обработка различной руды подтвердила, что при воздействии высоких температур идёт полное разрушение исходных кристаллов, и это позволяет в новом кристалле в отдельных объёмах концентрировать ранее рассеянные химические элементы.

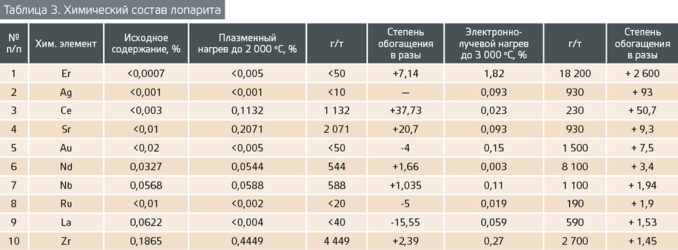

Третьей рудой для высокотемпературного разделения послужили отходы лопарита. Результаты электронно-лучевого плавления руды показаны на рис. 10. Химический состав высокотемпературной обработки руды плазмой и электронным лучом показан в табл. 3. Высокотемпературное плавление в диапазоне от 2 000 ºC до 3 000 ºC способствует восстановлению драгметаллов, железа и РЗМ, позволяя им отделяться от основной массы переплавляемой руды.

В ходе плазменного плавления идёт небольшое обогащение по отдельным химическим элементам. В ходе электронно-лучевого плавления кристаллическая структура полностью разрушается, высвобождая аномально большие концентрации отдельных химических элементов, например, эрбия, серебра и церия. Необходимо отметить повышение концентрации золота, где в магнитной фракции его скапливается до 1,5 кг/т.

Четвёртым минералом для исследования были использованы сульфидные хвосты, принадлежащие УГМК. Этапы проведения эксперимента бескислородного термического нагрева и электронно-лучевого плавления сульфидных хвостов показаны на рис. 11. Результаты химического анализа исходного состава термического и электронно-лучевого нагрева показаны в табл. 4.

На первой стадии обработки сульфидных хвостов был использован термический нагрев до 1 200 ºC без доступа воздуха, который позволил увеличить концентрацию меди в магнитной фракции в 25 раз. Нагрев до 3 000 ºC позволил испарить практически всю медь из рудного остатка, снижая её концентрацию примерно в 40 раз.

Данный эксперимент по высокотемпературной обработке сульфидных хвостов показал, что может появиться на его основе рабочая схема полного извлечения меди из рудного сырья. По новой технологии совместно с извлечением меди будут извлекаться другие металлы — такие как цирконий, иридий и лантан. Технология, созданная на основе высокотемпературного деления руды, далее рассматривается на примере извлечения меди из рудного сырья.

Новая технология РУВЭ для производства меди

[8–14] На сегодня при производстве меди в отвалы уходит от 87 до 98,5 % от исходной руды, где находится следующий состав металлов: Fe ~ 50–150 кг/т; Sb ~ 10–500 г/т; Pb ~ 100–1 000 г/т; Zn ~ 0,5–5 кг/т; Au ~ 1–10 г/т; Ag ~ 5–50 г/т; Mo ~ 10–100 г/т; РЗМ ~ до 4 кг/т; Cu ~ 1–7 кг/т.

[15–26] За последние сто лет накоплено около 130 млрд т медных хвостов с доминированием в Чили, Китае и Австралии, при этом в России накоплено примерно 6 млрд т. В отвальных хвостах содержится от 0,1 % до 3 % углерода, то есть от 1 до 30 кг/т, а водорода около 0,1–0,3 %, то есть 1–3 кг/т. Для процесса РУВЭ это сырьё, из которого производится метанол.

Для извлечения меди с использованием процесса РУВЭ готовится шихта, где на 1 т руды добавляется 400 кг углеводородов и 257 кг воды. В составе углеводородов должно находиться 57 кг водорода, где на долю углерода приходится 343 кг. Для обеспечения энергией процесса возможно использовать метан, масса которого составит 228 кг, к которому добавляется углерод массой 172 кг. Соответственно, природного газа на тонну руды необходимо примерно 250 кг.

Преимуществом процесса РУВЭ является то, что руда не требует мелкого дробления, а может быть использована при крупности 10–30 мм. Шихта не требует операции сушки, то есть руда, уголь и углеводороды используются без удаления воды. Вода является необходимым реагентом для проведения паровой конверсии и производства синтез-газа. Метан возможно получить путём термического разложения тяжёлых углеводородов, таких как битум, асфальт, парафин, мазут, а также углеводородного сырья — такого как торф, бурый уголь, горючий сланец и т. д.

При использовании процесса РУВЭ необходимо учитывать водород и углерод, который содержится в руде. На выходе из реакции образуется вода и сажистый углерод, которые могут полностью или частично возвращаться в реакцию, поэтому при работе РУВЭ для обеспечения энергией необходимо нести затраты на приобретение только углеводородного сырья.

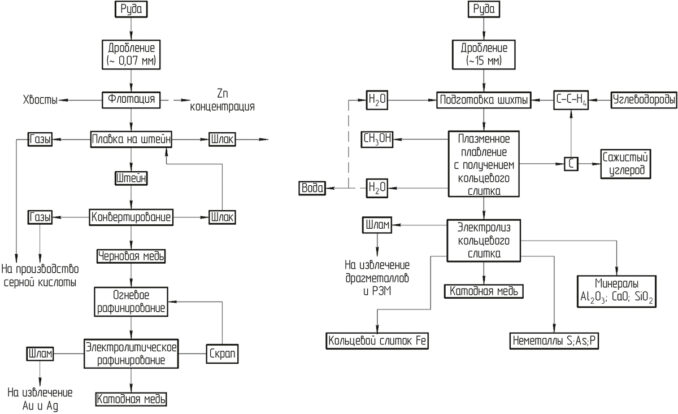

На рис. 12 показана сравнительная технологическая схема производства меди пирометаллургией и с участием РУВЭ.

Энергоэффективность процесса РУВЭ

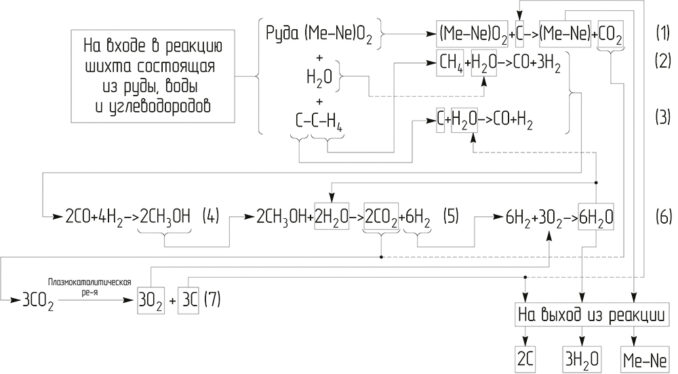

На рис. 13 показана упрощённая схема химических превращений, протекающих одновременно в ходе различных реакций. [6] Реакции в ходе процесса обогащения руды идут с поглощением и выделением энергии (кВт·ч).

Плавление исходной массы шихты: руда — 1 000 кг (O — 456 кг, металл (Me) — 437 кг, неметалл (Ne) — 107 кг); углеводороды — 400 кг (H2 — 57 кг, C — 343 кг), вода — 257 кг. Расход энергии 0,55 кВт·ч/кг:

1 657 кг · 0,55 кВт·ч/кг = 911 кВт·ч;

паровая конверсия образуемого метана из 57 кг водорода: CH4 — 228кг и H2O — 256,5 кг, образуется CO — 399 кг и H2 — 85,5 кг. Расход энергии 1,68 кВт·ч/кг:

484,5 кг · 1,68 кВт·ч/кг = 814 кВт·ч;

паровая конверсия 172 кг оставшегося в шихте углерода: C — 172 кг и H2O — 257,5 кг, образуется CO — 401 кг и H2 — 28,5 кг. Расход энергии 0,69 кВт·ч/кг:

429,5 кг · 0,69 кВт·ч/кг = 296 кВт·ч;

синтез метанола из 114 кг образованного водорода и 800 кг угарного газа: CO — 800 кг и H2 — 114 кг, образуется СH3OH — 914 кг. Выход энергии 0,79 кВт·ч/кг: 914 кг · 0,79 кВт·ч/кг = 722 кВт·ч;

паровая конверсия 914 кг синтезированного метанола: СH3OH — 914 кг и H2O — 513 кг, образуется CO2 — 1 256 кг и H2 — 171 кг.

Расход энергии 0,275 кВт·ч/кг: 1 427 кг · 0,275 = 392 кВт·ч;

сжигание 171 кг произведённого водорода в кислороде:

H2 — 171 кг и 1/2O2 — 1 368 кг, образуется H2O — 1 539 кг.

Выход энергии 33 кВт·ч/кг: 171 кг · 33 кВт·ч/кг = 5 643 кВт·ч;

на полную диссоциацию произведённого углекислого газа

1 256 кг: С — 343 и O2 — 912 кг. Расход энергии 1,86 кВт·ч/кг:

1 256 кг · 1,86 кВт·ч/кг = 2 336 кВт·ч;

плавление дополнительной массы вещества 1 112,5 кг. Расход энергии 0,55кВт·ч/кг: 1 112,5 кг · 0,55 кВт·ч/кг = 612 кВт·ч.

Общий выход энергии составляет 6 365 кВт·ч, где общий расход энергии равен 5 361 кВт·ч, поэтому в процессе переработки руды дополнительный выход энергии составляет — 1,004 МВт·ч/т руды. Помимо энергии на выходе РУВЭ синтезируется метанол массой 145 кг/т руды, вода — 771 кг/т руды и сажистый углерод 343 кг/т руды.

По обычной схеме, например, при переработке 20 т руды, где содержание меди 5 % и золота 1 г/т, извлекается меди 900 кг стоимостью 768 тыс. руб., при этом 100 кг меди остаётся в хвостах. Путём флотации отделяется от общей массы руды примерно 10 % концентрата, где из данного объёма извлекается примерно 2 г золота стоимостью ~ 22 тыс. руб. Принимая общие затраты энергии 20 кВт·ч/кг меди, энергозатраты составляют 18 МВт·ч. Необходимую энергию на производство меди в основном производят путём сжигания углеводородного топлива.

По схеме РУВЭ при переработке 20 т руды с аналогичным содержанием меди и золота извлекается примерно тонна меди стоимостью 853 тыс. руб. и 20 г золота стоимостью ~ 220 тыс. руб. На перерабатываемую массу необходимо природного газа 250 кг/т руды, то есть 5 т на сумму 60 тыс. руб. В ходе переработки 20 т будет вырабатываться метанола 145 кг/т руды, общей массой 2,9 т стоимостью 21,5 тыс. руб./т на сумму 62 тыс. руб. При продаже на рынок метанола вырученные средства позволяют закупать природный газ, необходимый для переработки руды. Произведённый метанол возможно направлять на выработку энергии 1 004 кВт·ч/т руды, что позволяет, в общем, производить 20,08 МВт·ч. Для электролиза произведённого кольцевого слитка с наружным слоем из анодной меди потребуется 0,35 кВт·ч/кг, общий расход энергии составит 350 кВт·ч на тонну произведённой меди. Соответственно, внешнему потребителю оставшуюся энергию возможно поставлять в объёме 19,73 МВт·ч.

Дополнительно из 20 т руды в среднем будет извлекаться 2 т железа в виде кольцевых слитков, которые по цене металлолома стоят 32 тыс. руб. Редкоземельных металлов (РЗМ) из 20 т руды будет произведено примерно 80 кг, рыночная стоимость которых находится в пределах от 0,2 до 200 тыс. руб. за килограмм. Принимая среднюю стоимость РЗМ в 10 тыс. руб./кг, общая стоимость продукта составит 800 тыс. руб., что сравнимо по стоимости с производимой медью. При переработке 20 т руды на выход будет поступать 6,86 т сажистого углерода стоимостью 80 тыс. руб./т, то есть общей стоимостью 549 тыс. руб. Углерод, проходящий через высокотемпературную плазму, образует различные модификации типа фуллеренов, стоимость которых на порядок выше сажистого углерода. Твёрдой серы при содержании 1,5 % в руде при переработке 20 т будет извлечено 300 кг на сумму 4 тыс. руб., а мышьяка при среднем содержании 0,15 % будет извлечено 30 кг на сумму 2,25 тыс. руб. В расчётах не учтены другие металлы и неметаллы, производимые на выходе процесса РУВЭ. Поэтому производство меди при освоении оборудования РУВЭ будет не только энергоэффективным, но и экономически выгодным.

Заключение

Новая схема извлечения металлов из рудного сырья с использованием РУВЭ обеспечивается необходимой энергией за счёт углеводородов, вовлекаемых в это сырьё. Необходимые для проведения паровой конверсии углерод и вода в реакцию вовлекаются повторно, и не требуется расходов на их приобретение. Данная особенность позволяет создавать производство по рудопереработке в местах, где отсутствуют запасы воды и угля. Напротив, при размещении оборудования РУВЭ в данных местах последует их обеспечение водой и углем.

Использование любых видов углеводородного сырья в качестве источника энергии позволяет не строить линии электропередачи и газопроводы к местам переработки руды. Углеводороды, из которых путём термического разложения производится метан, возможно добывать в пределах объектов переработки руды, к которым относятся торф, бурый уголь, древесина, битуминозные пески и другое сырьё, не востребуемое на сегодня в промышленности и энергетике.

Применение новой технологии при снижении концентрации добываемых металлов позволяет компенсировать затраты за счёт извлечения всего спектра рассеянных металлов, находящихся в объёме руды. Подвергая плавлению весь объём извлекаемой руды, будет производиться дополнительная масса РЗМ, золота, меди, железа и других металлов, которые равномерно распределены в породе и которые при извлечении из большего количества руды будут поступать на рынок также в большем количестве.

Процесс РУВЭ из углеводородного сырья позволяет производить примерно в два-три раза больше энергии по сравнению с обычным оборудованием. Эффективность выработки энергии происходит за счёт значительного уменьшения доли тепла, сбрасываемого в окружающую среду. Снижение тепловых потерь достигается путём размещения энергетического, металлургического и химического оборудования в едином пространстве, где сохраняемое тепло идёт на паровую конверсию для производства самого эффективного топлива — водорода.

Список литературы:

1. Bernard Chukwudi Tashie-Lewis, Somtochukwu Godfrey Nnabuife. Hydrogen Production, Distribution, Storage and Power Conversion in a Hydrogen Economy — A Technology Review // Chemical Engineering Journal Advances, Volume 8, 2021, 100172, https://doi.org/10.1016/j.ceja.2021.100172.

2. Leila Dehimi, Oualid Alioui, Yacine Benguerba, Krishna Kumar Yadav, Javed Khan Bhutto, Ahmed M. Fallatah, Tanuj Shukla, Maha Awjan Alreshidi, Marco Balsamo, Michael Badawi, Alessandro Erto. Hydrogen production by the water-gas shift reaction: A comprehensive review on catalysts, kinetics, and reaction mechanism // Fuel Processing Technology, Volume 267, 2025, 108163, https://doi.org/10.1016/j.fuproc.2024.108163.

3. Karina Anaya, Abayomi Olufemi Oni, Amit Kumar. Water intensity for hydrogen production with and without carbon capture and sequestration // Journal of Environmental Chemical Engineering, Volume 13, Issue 5, 2025, 117572, https://doi.org/10.1016/j.jece.2025.117572.

4. Волков А. Е., Волков А. А. Переработка отходов методом плазменно-дугового электролитического центробежного конвертирования // Computational Nanotechnology. 2024. Т. 11. № 2. С. 102–114.

5. Волков А. Е., Волков А. А. Производство металлов, неметаллов, энергии и энергоносителей методом плазменно-дугового электролитического центробежного конвертирования // Computational Nanotechnology. 2023. Т. 10. № 4.С. 122–139.

6. Волков А. Е., Волков А. А. Автономное производство энергии на рудоуглеводородном энергоблоке // Промышленная энергетика. 2024. № 10. С. 14–21.

7. Волков А. А., Волков А. Е., Раскатов Е. Ю. Возможности обогащения руды оливина методом центробежного конвертирования с последующим электролизом твёрдого остатка // Вестник КГТУ им. А. Н. Туполева. 2023. № 4. С. 39–47.

8. Antoni Sawicki. Modelling the Effect of External Disturbances in Static Characteristics of Unspecified and Determined Ignition Voltages on Dynamic Characteristics of Arc in a Circuit with the Current Source. Part. 1. Primary Analytical Correlations // BIULETYN INSTYTUTU SPAWALNICTWA, № 2, 2019, p. 59–67, https://doi.org/10.17729/EBIS.2019.2/6.

9. Garcia-Valles, M., Alfonso, P., Martínez, S., & Roca, N. Mineralogical and Thermal Characterization of Kaolinitic Clays from Terra Alta (Catalonia, Spain) // Minerals 2020, 10(2), 142. https://doi.org/10.3390/min10020142.

10. Abaka-Wood, G. B.; Addai-Mensah, J.; Skinner, W. Characterisation of Mining Tailings for the Beneficiation of Rare Earth Elements Minerals // In Proceedings of the UMaT Biennial International Mining and Mineral Conference, Tarkwa, Ghana, 4–7 August 2020.

11. Medina-Díaz, H. L., López-Bellido, F. J., Alonso-Azcárate, J. et al. Can rare earth elements be recovered from abandoned mine tailings by means of electrokinetic-assisted phytoextraction? // Environ Sci Pollut Res 31, 26747–26759 (2024). https://doi.org/10.1007/s11356-024-32759-3.

12. Echeverry-Vargas, L.; Ocampo-Carmona, L.M. Recovery of Rare Earth Elements from Mining Tailings: A Case Study for Generating Wealth from Waste // Minerals 2022, 12, 948. https://doi.org/10.3390/min12080948.

13. Julapong, P.; Numprasanthai, A.; Tangwaananukul, L.; Juntarasakul, O.; Srichonphaisarn, P.; Aikawa, K.; Park, I.; Ito, M.; Tabelin, C. B.; Phengsaart, T. Rare Earth Elements Recovery from Primary and Secondary Resources Using Flotation: A Systematic // Review. Appl. Sci. 2023, 13, 8364. https://doi.org/10.3390/app13148364.

14. Hailong Tang, Xiaojing Wang, Weitao Shuai, Yangsheng Liu. Immobilization of Rare Earth Elements of the Mine Tailings Using Phosphates and Lime // Procedia Environmental Sciences, Volume 31, 2016, Pages 255–263, https://doi.org/10.1016/j.proenv.2016.02.034.

15. Cacciuttolo, C.; Atencio, E. Past, Present, and Future of Copper Mine Tailings Governance in Chile (1905–2022): A Review in One of the Leading Mining Countries in the World // Int. J. Environ. Res. Public Health 2022, 19, 13060. https://doi.org/10.3390/ijerph192013060.

16. Zhang, J.; Liu, X.; Du, X.; Wang, X.; Zeng, Y.; Fan, S. Accumulated Copper Tailing Solid Wastes with Specific Compositions Encourage Advances in Microbial Leaching // Minerals 2024, 14, 1051. https://doi.org/10.3390/min14101051.

17. Zhang, J.; Liu, X.; Du, X.; Wang, X.; Zeng, Y.; Fan, S. Accumulated Copper Tailing Solid Wastes with Specific Compositions Encourage Advances in Microbial Leaching // Minerals 2024, 14, 1051. https://doi.org/10.3390/min14101051.

18. Elaine Baker, Michael Davies, Andy Fourie, Gavin Mudd Kristina Thygesen. CHAPTER II MINE TAILINGS FACILITIES: OVERVIEW AND INDUSTRY TRENDS // Towards zero harm — a compendium of papers prepared for the global tailings review. p.14–25. https://globaltailingsreview.org/wp-content/uploads/2020/09/Ch-II-Mine-Tailings-Facilities_Overview-and-Industry-Trends.pdf.

19. Sefiu O. Adewuyi, Angelina Anani, Kray Luxbacher. Advancing sustainable and circular mining through solid-liquid recovery of mine tailings // Process Safety and Environmental Protection, Volume 189, 2024, Pages 31–46, https://doi.org/10.1016/j.psep.2024.06.086.

20. Hamraoui, L.; Bergani, A.; Ettoumi, M.; Aboulaich, A.; Taha, Y.; Khalil, A.; Neculita, C. M.; Benzaazoua, M. Towards a Circular Economy in the Mining Industry: Possible Solutions for Water Recovery through Advanced Mineral Tailings Dewatering // Minerals 2024, 14, 319. https://doi.org/10.3390/min14030319.

21. Nevskaya M. A, Marinina O. A. Regulatory Aspects of Mining Waste Management in the Russian Federation. Biosci Biotechnol Res Asia 2015;12(3).

22. Safirova E. The mineral industry of Russia [Advance release] // Minerals yearbook 2022. Vol. 3: Area reports: International. — Reston, VA: U.S. Geological Survey, 2025. — URL: https://pubs.usgs.gov/myb/vol3/2022/myb3-2022-russia.pdf (дата обращения: 06.11.2025).

23. Provornaya I. V. Mine tailings: Environmental damage and resource potential / I. V. Provornaya, N. V. Yurkevich, Y. A. Dzuba // IOP Conference Series: Earth and Environmental Science. — 2020. — Vol. 459, iss. 2. — Art. 022084. — DOI: 10.1088/1755-1315/459/2/022084. — URL: https://iopscience.iop.org/article/10.1088/1755-1315/459/2/022084/pdf (дата обращения: 06.11.2025)

24. Fomchenko, N.; Muravyov, M. Sequential Bioleaching of Pyritic Tailings and Ferric Leaching of Nonferrous Slags as a Method for Metal Recovery from Mining and Metallurgical Wastes // Minerals 2020, 10, 1097. https://doi.org/10.3390/min10121097.

25. Goryachev, A.; Svetlov, A.; Kompanchenko, A.; Makarov, D. Sulfuric Acid Granulation of Copper–Nickel Ore Tailings: Leaching of Copper and Nickel in the Presence of Sulfide Oxidation Activators // Minerals 2022, 12, 129. https://doi.org/10.3390/min12020129.

26. Medyanik N. L. Resource potential of stale flotation tails of copper-pyrite ores with possible gold and silver extraction / N. L. Medyanik, E. V. Leontieva, O. A. Mishurina, I. V. Shadrunova // International Journal of Applied Engineering Research. — 2018. — Vol. 13, iss. 8. — P. 6353-6357.