Анастасия Нетребина

Обогащение упорных руд — серьёзный технологический вызов для золотодобытчиков. Дважды упорные руды долгое время и вовсе не поддавались эффективной переработке в промышленных масштабах. Компания «Полиметалл» изменила правила игры, запустив вторую линию автоклавного производства золота на Амурском гидрометаллургическом комбинате в Хабаровском крае. Это стало настоящим прорывом, за которым следует новый этап развития российской золотодобывающей отрасли, укрепляющий её производственный суверенитет.

Слово «прорыв» здесь оправданно. Отправной точкой стал 2012 год, когда «Полиметалл» первым в России применил автоклавный метод извлечения золота из упорных руд на Амурском гидрометаллургическом комбинате (ГМК).

Дважды упорные потребовали своей уникальной технологии. За её разработку и внедрение «Полиметалл» в октябре 2025 года получил сразу несколько наград на престижных отраслевых площадках в Москве. Проект запуска второй автоклавной линии Амурского ГМК стал победителем в номинации «Технологический прорыв» на международном конгрессе «Золото России и СНГ» и номинации «Горный проект года» конкурса «Российская горная награда», итоги которого объявили на форуме «Майнекс Россия». Свою инновационную и уникальную технологию компания запатентовала в восьми странах.

Переработка упорных руд: без науки — никуда

Основная тенденция в золотодобывающей промышленности — истощение запасов богатых и легкообогатимых руд. На арену выходят так называемые сложные «упорные» руды — породы, в которых крупинки драгметалла величиной в несколько микрон заключены в сульфидную оболочку. Это как «орешек в карамели», где орешек — частица золота, к которой нужно подобраться, особым образом разрушив упорный слой сульфидов.

В дважды упорных рудах золото уже не просто заключено в сульфидную оболочку, появляется и второй фактор — наличие в руде большого количества органического углерода, который выступает в роли природного сорбента. Он забирает на себя золото, которое необратимо уходит в хвосты (отходы процессов обогащения. — Прим. ред.), не попадая в готовую продукцию. Сегодня доля упорных и дважды упорных руд в структуре запасов компании «Полиметалл» составляет более 60 процентов, что сделало поиск новых эффективных способов извлечения золота задачей первостепенной важности.

Опыт работы «Полиметалла» с технологией переработки упорных руд на первом автоклаве помог в решении этой задачи. Подкреплялась уверенность и стабильными рекордными для мировой золотодобывающей промышленности показателями извлечения золота — 96 процентов.

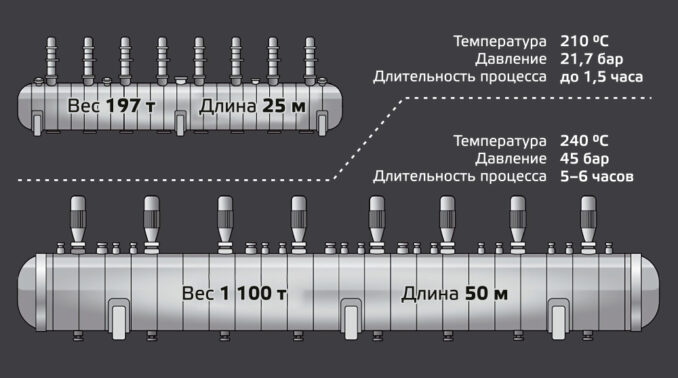

В режиме лабораторного и пилотного тестирования инженеры пришли к необходимым условиям, которые способны побороть сорбционную активность углерода: более высокие температура и давление, а также более длительный процесс извлечения золота. Во многом эти условия и определили основные параметры нового автоклава — самого большого в мировой золотодобывающей промышленности и позволяющего добиться высокой степени извлечения золота из дважды упорных руд.

Созданием новой технологии переработки дважды упорных руд автоклавным методом руководил российский ученый, доктор химических наук, профессор, специалист в области гидрометаллургии цветных и драгоценных металлов Николай Владимирович Воробьев-Десятовский. Он долгое время работал в «Полиметалле». Автоклав на второй линии Амурского ГМК назван в его честь.

Искусство управления гигантом

Запуск второй линии автоклавного производства золота дал старт новой исследовательской фазе. Высокий коэффициент извлечения из дважды упорных руд рождается в результате не только кропотливого анализа, но и смелых экспериментов. Подобно тому, как доставка 1100-тонного автоклава требовала от команды «Полиметалла» ювелирной точности в расчёте практически каждого сантиметра пути, управление этим промышленным гигантом — столь же тонкий и выверенный процесс.

Основой производственного мастерства служит тщательный анализ химического состава сырья, поступающего на Амурский ГМК с разных месторождений. Содержание серы и органического углерода в концентрате определяет начальные параметры настройки технологического процесса. В системе, где отслеживаются тысячи параметров, ключевыми остаются несколько фундаментальных величин.

— Рабочее давление в автоклаве поддерживаем практически на уровне 45 бар. Тем самым создаём необходимые условия для протекания химических реакций. Температурный режим же, в отличие от давления, требует непрерывной корректировки в достаточно узком рабочем диапазоне, — рассказывает мастер гидрометаллургического цеха № 2 Амурского ГМК Эльмар Самаев. — В ходе промышленной эксплуатации мы наблюдаем за тем, как ведёт себя углерод. При необходимости к проектным 240 градусам можем добавить буквально ещё 2–3.

Изменения в таком небольшом интервале становятся критически важными для эффективности всего процесса — температура ниже 240 градусов сказывается на степени окисления и, соответственно, на проценте извлечения золота. Повышение верхней границы ведёт к неоправданному росту энергозатрат без существенного улучшения технологических показателей.

Процесс настройки напоминает составление сложного рецепта, где команда комбината, запуская технологический цикл, внимательно изучает реакцию системы и по результатам анализов корректирует параметры. Эта работа требует уникального сочетания научного подхода и производственной интуиции, где каждый процент повышения извлечения золота становится результатом подбора оптимальных условий работы промышленного гиганта.

В ноябре 2025 года на Амурском ГМК достигли знакового показателя — выплавили 150-ю тонну золота. С вводом второй линии производственная мощность комбината выросла до 500 тысяч тонн золотосодержащего концентрата в год. Общий объём производства золота вырос до 25–30 тонн в год.

Упорные золотосодержащие руды: клондайк технологических знаний

Ещё на момент строительства Амурского ГМК в России не было готовых специалистов, обладающих опытом работы с автоклавной технологией переработки упорных и дважды упорных руд. Тогда компания «Полиметалл» активно подбирала и приглашала в команду профессионалов даже из смежных областей. Реализация проекта требовала от специалистов глубокого и быстрого погружения в технологию, постоянного профессионального роста и освоения работы с высокотехнологичным оборудованием.

Одним из тех, кто оказался на старте внедрения технологии, был Андрей Епифанов. На Амурском ГМК он прошёл путь от главного технолога до главного инженера. Сегодня его главная задача — повышать производительность всех предприятий «Полиметалла» в Хабаровском крае. Его первоначальный опыт относился к сфере пирометаллургии, в то время как гидрометаллургические процессы были новой областью. Необходимость осваивать принципиально иные технологические процессы и участвовать в запуске новых предприятий потребовала непрерывного обучения и адаптации. Практические навыки, полученные методом проб и ошибок непосредственно на производстве, оказались бесценными для Амурского ГМК.

Сейчас коллектив предприятия — это более 1 100 человек. При подготовке второй автоклавной линии к запуску компания научилась самостоятельно готовить кадры для работы с уникальной технологией и оборудованием. На комбинате настроен процесс обучения людей без производственного опыта, что значительно расширяет возможности трудоустройства, в том числе местных жителей.

При участии «Полиметалла» в ведущих ссузах и вузах открыты профильные специальности, действуют программы стажировок и привлечения студентов на производственные практики. Ключевыми партнёрами компании в Хабаровском крае являются Комсомольский-на-Амуре государственный университет, Амурский политехнический техникум и Советско-Гаванский промышленно-технологический техникум.

Многие сотрудники комбината, получившие опыт работы на первой автоклавной линии, сейчас осваивают новую технологию и занимают руководящие должности на основных направлениях второй очереди производства. Они готовы передавать свои знания вновь прибывшим работникам, выступая в роли наставников.

«Полиметалл» даёт возможность всем сотрудникам быть причастными к процессу освоения уникальной технологии переработки упорных и дважды упорных руд. Во внимание принимаются идеи и проекты, способные улучшить производство. Одна из таких корпоративных площадок для раскрытия технических талантов — научно-производственная конференция. Ежегодно в ней участвуют сотрудники Амурского ГМК. Центральной темой большинства их проектов становится повышение эффективности технологии и улучшение показателя извлечения золота.

— Наша команда доказала: чтобы совершить прорыв в золотодобыче, нужны не только передовые технологии, но и уникальные люди. Мы собрали и воспитали специалистов, способных управлять сложным процессом гидрометаллургии. Они так же упорны, как и руды, которые они покоряют. И в этом наша главная сила. Можно с уверенностью сказать, что в Амурске «упорные победили дважды» — мы создали и внедрили технологию с нуля, а также построили коллектив, который теперь способен решать даже самые сложные производственные задачи, — отмечает управляющий директор Амурского ГМК Константин Гаврищук.

История покорения дважды упорных руд на Амурском ГМК — это наглядный пример трансформации горнодобывающей отрасли. Сегодня она всё меньше напоминает добычу в классическом понимании и всё больше — высокотехнологичный научный сектор экономики. Успех измеряется не только объёмами извлечённого металла, но и способностью создавать уникальные знания и непрерывно совершенствовать процессы. Проект «Полиметалла» доказал: будущее горнодобывающей отрасли за теми, кто инвестирует не только в новое оборудование, но и в интеллектуальный капитал, превращая каждое производственное предприятие в передовую исследовательскую площадку.