Владимир Гулыга, старший партнёр Pieff

Андрей Сушко, генеральный директор НПО «ДИАТЕХ»

В данной статье рассмотрены ключевые вызовы цифровизации процессов технического обслуживания и ремонтов на промышленных предприятиях и показано, как отсутствие единой стратегии, фрагментарные ИТ-решения и невыстроенные процессы диагностики препятствуют повышению надёжности оборудования. В качестве решения предлагается комплексный подход, объединяющий программно-аппаратную платформу SAFE PLANT и методологию Pieff, который позволяет создать единое диагностическое пространство, интегрировать аналитику в процессы управления надёжностью, планирования и выполнения ремонтов, а также формировать проактивную модель ТОиР. Такой подход обеспечивает прозрачность, автоматизацию и экономическую эффективность ремонтной функции, ускоряя переход предприятий от реактивных ремонтов к управлению рисками и надёжностью.

Анализ большого количества кейсов по цифровизации процессов ТОиР позволил выявить ряд вызовов, с которыми сталкиваются промышленные предприятия:

1. Отсутствие долгосрочной и целостной стратегии развития ТОиР.

2. Локальный «лоскутный» характер реализации стратегий цифровизации ТОиР.

3. Создание большого количества разрозненных баз данных с показателями работы оборудования.

На выходе получается «зоопарк» ИТ-решений с множеством разрозненных данных, который только осложняет понимание истинной картины технического состояния оборудования. Кроме того, на практике порядка 70 % проектов цифровизации ТОиР вообще не предусматривают цифровизацию процессов диагностики оборудования, что приводит к игнорированию объективного состояния технических устройств при планировании ТОиР.

В то же время цифровая и аппаратная обвязка всего комплекса оборудования на предприятии является необходимым, но недостаточным условием для внедрения систем оценки технического состояния оборудования. Наш опыт показывает, что при реализации технически сложных инициатив часто забывают про организационно-управленческую составляющую, что приводит к увеличению сроков реализации проектов цифровизации ТОиР и недополучению эффектов.

1. Единое диагностическое пространство в периметре цифровых процессов ТОиР компании

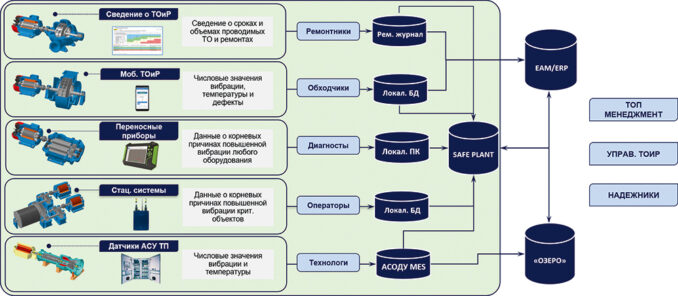

Для преодоления вышеописанных технических вызовов необходимо применение комплексных программно-аппаратных решений, позволяющих интегрировать получаемые данные в ИТ-ландшафт предприятия. Одним из таких решений является отечественное программное обеспечение SAFE PLANT, которое позволяет специалистам, ответственным за техническое состояние и планирование ТОиР, получить ряд эффектов:

• объединить в себе все источники данных о техническом состоянии оборудования;

• предоставить единый интерфейс для анализа данных;

• управлять результатами контроля оборудования и обеспечивать их доставку до заказчика данных.

1.1. Анализ данных

Система обладает развитым аналитическим инструментарием, который предоставляет пользователям большие возможности для анализа данных в двух режимах: ручном и автоматическом. Гибридная модель экспертной системы обеспечивает возможность:

a) самостоятельно формировать экспертные правила для специализированного оборудования.

Базовые экспертные правила, зашитые в систему, и созданные пользователями правила на основе накопленного ими опыта позволяют ускорить процесс анализа данных и автоматизировать до 30 % рутинной работы специалистов, занятых анализом вибрационных данных по оборудованию;

b) объективно и всесторонне оценивать фактическое состояние оборудования.

При использовании данных АСУ ТП и сведений из «озёр» данных предприятия в системе SAFE PLANT могут быть реализованы многофакторные методы оценки фактического состояния оборудования на базе расчёта индекса технического состояния;

с) прогнозировать состояние оборудования.

Формирование тренда одного из параметров на базе исторических данных о режимах работы, технологических параметрах эксплуатации и фактических дефектах на период до 72 часов лежит в основе реализации краткосрочной предиктивной модели для агрегата. Кроме краткосрочного прогноза, в программном комплексе возможно реализовать модель выявления аномалий в работе агрегатов с выводом данных о величине аномальности.

Для долгосрочного прогноза на период до 500 часов возможно комплексное применение математических моделей, в том числе с привлечением нейросетей, основанных на LSTM-моделях (Long Short-Term Memory — долгая краткосрочная память).

Реализованные в программном комплексе аналитические инструменты позволяют всесторонне оценить текущее техническое состояние и дают объективную оценку вероятности выхода агрегата из строя в будущем с указанием корневых причин потенциальных отказов.

1.2. Интеграция в IT-ландшафт

Получение аналитических данных не является финальным этапом реализации комплексных решений оценки технического состояния. Важно встроить полученную систему в общий ИТ-ландшафт предприятия. Для реализации этой функции программная платформа SAFE PLANT позволяет организовать интеграционное взаимодействие с EAM/ERP-системами для обеспечения:

• автоматической регистрации сообщений о выявленных дефектах и результатах контроля;

• своевременного информирования оперативного персонала через СМС-оповещение либо оповещение через чаты в мессенджерах.

Встроенный в систему функционал ситуационного центра позволяет оперативно реагировать на возникающие события. Это позволяет быстро подсветить новые дефекты оборудования, своевременно запланировать воздействия по дополнительному контролю, виброналадке или сформировать запрос на ремонт для предотвращения аварийных остановов.

Многоуровневый комплексный подход к реализации системы оценки технического состояния оборудования позволяет обеспечить гармоничное встраивание системы в бизнес-процессы компании, исключая дублирование существующих процессов ТОиР.

1.3. Результаты внедрения цифрового инструментария SAFE PLANT на примере выполненного проекта

Внедрение ПО SAFE PLANT и интеграции с ERP-системой на предприятии заказчика позволило:

• повысить количество обследований оборудования на 30 % в год при неизменной штатной численности персонала;

• обеспечить объединение данных от зарубежных и отечественных переносных приборов с закрытыми протоколами обмена в едином информационном пространстве;

• унифицировать формы отчётности и инструменты анализа;

• объединить данные мобильных обходчиков, переносных приборов и систем АСУ ТП предприятия.

2. Интеграция цифровых инструментов в систему управления ремонтами (ТОиР)

Поступающий от различных систем мониторинга и диагностики массив данных при наличии аналитического инструментария для его анализа позволяет определить реальное техническое состояние оборудования и может стать ключевым ресурсом для повышения эффективности функции ТОиР. Однако именно на этом этапе часто возникает барьер, связанный с низким уровнем культуры работы с данными — отсутствием практик по их сбору, интерпретации и использованию. Решения зачастую принимаются «по опыту», а не на основании аналитики, а данные воспринимаются не как ценный актив, а как формальность.

Основная причина неиспользования данных — отсутствие понимания их ценности у конечных пользователей: механиков, специалистов по планированию, специалистов по надёжности и директоров по ремонту. Компания Pieff, обладающая опытом работы с несколькими десятками крупных промышленных предприятий и опытом внедрения цифровых инструментов, выделяет три основных направления интеграции данных:

2.1. Интеграция в процессы управления надёжностью на предприятии с применением методологии Pieff

Данные о состоянии и стоимости обслуживания оборудования позволяют переходить от статичных регламентов к экономически обоснованным стратегиям эксплуатации и ремонта. Определение оптимальных межсервисных интервалов, сроков замены и видов обслуживания оборудования с точки зрения его совокупной стоимости владения и с учётом рисков отказов приобретает особую актуальность в условиях сложного периода в экономике. Системное использование данных о среднем времени простоя, стоимости запасных частей и реальных сроках их поставки, прогнозных данных об остаточном ресурсе и потенциальных финансовых потерях от простоя оборудования позволяет решить сразу несколько задач:

• рассчитать оптимальный межсервисный интервал и выбрать наиболее экономически эффективную стратегию обслуживания;

• смоделировать опции «ремонт или замена» и выбрать оптимальное решение;

• провести анализ окупаемости и необходимости использования дополнительных диагностических систем.

С точки зрения диагностики возможно решение ещё двух важных задач, которые ставятся перед специалистами по надёжности на любом промышленном предприятии:

1) внедрение динамического процесса пересмотра частоты и количества точек осмотра в рамках обходов оборудования технологическим и ремонтным персоналом для выявления дефектов с использованием печатных чек-листов или мобильного обходчика;

2) фокусирование инспекций на областях высокого риска на фоне их сокращения/исключения из обычной программы инспектирования в областях низкого риска.

Помимо помощи во внедрении и интеграции вышеописанной системы в ежедневную деятельность специалистов ремонтной функции предприятия, компания Pieff имеет богатый опыт повышения уровня зрелости инструментария для анализа причин отказов оборудования, для которого правильно систематизированные и структурированные данные являются неоценимым источником информации. В результате специалисты по надёжности способны анализировать накопленные отказы, ремонтные воздействия и, самое важное, предшествующие сигналы оборудования (температура, вибрации) и эксплуатационные режимы (перегрузки, частые пуски/остановы). Всё это помогает выявлять закономерности и разрабатывать мероприятия по продлению ходимости узлов и агрегатов, причём не только с фокусом на ТОиР, но и на технологические режимы производства.

2.2. Интеграция в процессы планирования и выполнения ремонтов с применением методологии Pieff

В рамках дальнейшего развития аналитического инструментария целесообразно рассмотреть внедрение интеллектуальных систем планирования ремонтов на базе искусственного интеллекта (ИИ) для оптимизации графиков обслуживания и управления ремонтными работами. Эти решения анализируют данные о состоянии оборудования, степени его загрузки, производственном плане и доступности ресурсов, чтобы автоматически определить, когда именно нужно провести обслуживание каждой единицы техники. Алгоритмы устраняют недостатки статических календарных планов и формируют динамический план ремонтов, адаптированный под реальные условия эксплуатации. В результате совместной работы с Pieff по интеграции систем на базе ИИ снижаются затраты на планово-предупредительные ремонты.

При наличии сформированного плана ремонтов или при резком достижении пороговых значений диагностических параметров на практике специалист по планированию ремонтов вручную создаёт заявки на выполнение ремонтных воздействий, которых может быть сотни единиц в месяц только по одному цеху. Всё это можно автоматизировать, снизив трудозатраты исполнителей и увеличив скорость реакции на запрос.

В условиях санкций и ухода иностранных поставщиков значительно усложнился процесс закупок и возросла нагрузка на службы снабжения. Решению этой проблемы способствует внедрение автоматизированной системы приоритезации заявок на поставку запасных частей на основании данных индекса технического состояния критического оборудования цеха и уход от ручной корректировки «срочного и важного» для снабженцев. Информация о сроках поставки от службы закупок завершает цикл и помогает сформировать более точный динамический план ремонтов, повышая целевые показатели по попаданию план-факта выполнения ТО и ППР.

2.3. Интеграция в процессы оперативного и стратегического управления ТОиР с применением методологии Pieff

На оперативном уровне данные позволяют руководителям участков и служб ТОиР получать в реальном времени информацию о техническом состоянии оборудования, статусе ремонтных работ и доступности ресурсов. Панели мониторинга и BI-дэш-борды дают возможность на всех уровнях выстроенного каскада производственных совещаний отслеживать отклонения от плана, выявлять узкие места, контролировать сроки выполнения заявок и загрузку персонала. Это повышает прозрачность процессов и позволяет быстрее принимать решения при изменении производственной ситуации.

На стратегическом уровне данные становятся основой для анализа эффективности всей функции ТОиР. На их основе рассчитываются ключевые показатели: коэффициент готовности, доля аварийных ремонтов, среднее время наработки на отказ, соотношение затрат на плановые и внеплановые ремонты. На базе этой информации формируются долгосрочные программы повышения надёжности, оценивается экономическая эффективность вложений в ремонтные и диагностические технологии, моделируются сценарии инвестиций в обновление оборудования.

В рамках интеграции Pieff формирует устойчивые практики применения цифровой аналитики, которые позволяют обеспечить сквозную управляемость ТОиР: от отдельных узлов оборудования до показателей всего производственного комплекса.

2.4. Результаты внедрения организационных изменений Pieff на примере выполненного проекта

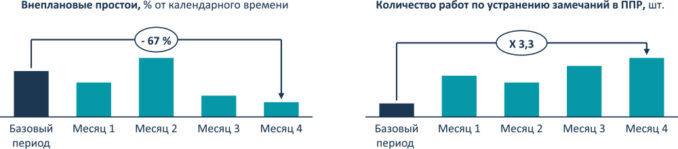

Наш клиент, российский производитель удобрений, пригласил Pieff для повышения эффективности ремонтной функции.

За четыре месяца проекта на 67 % сократились внеплановые простои оборудования, в том числе за счёт повышения выявляемости дефектов через мобильный обходчик. Найденные дефекты использовались для более качественного планирования ППР и выполнения работ в остановочные ремонты.

Заключение

Данные являются краеугольным камнем развития функции ТОиР на промышленном предприятии. Единый подход к цифровой трансформации ТОиР и трансформации системы управления ремонтами обеспечивает развитие функции ТОиР от реактивной, реагирующей на отказы, до проактивной, обеспечивающей управление надёжностью и рисками.

Tg канал t.me/diatechnic

info@diatechnic.ru

О ПО SAFE PLANT: https://safeplant.ru

https://pieff.pro/

info@pieff.pro

Tg канал: t.me/pieff_pro

Реклама ООО «ПИЭФФ»

ИНН: 7734485418

Erid: 2SDnjd1XF9H

Реклама ООО НПО «ДИАТЕХ»

ИНН: 7716703342

Erid: 2SDnjckh2qu