Никитин А. А., руководитель по направлению «Имитационное моделирование»

Алексеев В. С., старший менеджер направления «Имитационное моделирование»

ПАО «ГМК «Норильский никель» (компания), как одна из передовых российских компаний, в течение последних лет занимается активным поиском и интеграцией решений, способствующих совершенствованию ключевых процессов и повышению эффективности реализации производственных задач.

Одним из важных технологических решений стало совершенствование процесса расчета парка и параметров работы горной техники, необходимой для выполнения производственной программы компании. Традиционные методы расчета были основаны на наборе математических формул, нормативных значениях затрат времени на ключевые операции и не покрывали значительную часть специфики подземного горного производства, не обеспечивали требуемой точности планирования и прогнозирования ведения горных работ.

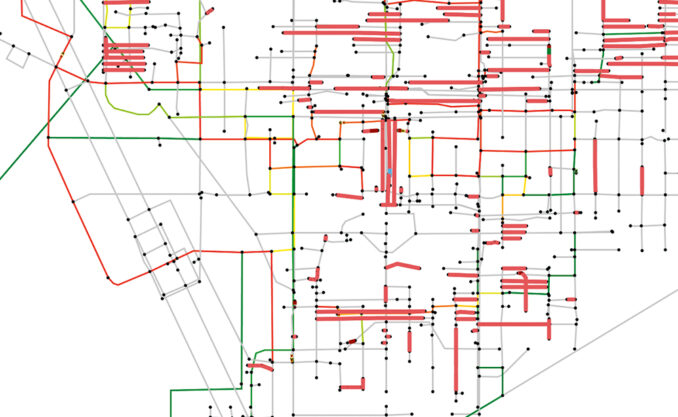

Поиск решений и изучение опыта зарубежных лидеров горного производства показали, что наиболее точным и гибким инструментом для произведения расчетов является применение системы имитационного моделирования (СИМ) — метод исследования производственных процессов, основанный на построении компьютерного представления и симулировании работы реального производства. Создаваемая имитационная модель отображает логическую структуру реального рудника, взаимосвязь между всеми основными объектами, участвующими в производственном процессе, а также имитирует их поведение в реальном времени.

Преимущество имитационного моделирования перед математическими методами исследований заключается в учете:

• точных плеч откатки, привязанных к 3D-геометрии рудника, и динамически изменяющихся плеч в зависимости от этапа ведения работ;

• вероятных событий, происходящих в рудниках;

• скорости перемещения оборудования;

• взаимного влияния самоходного дизельного оборудования (СДО), горного персонала и стационарного оборудования;

• последовательного выполнения взаимосвязанных операций в соответствии с циклом ведения горных работ;

• аварийных ситуаций, происходящих в произвольный момент;

а также в:

• принятии решений оборудованием в спорных ситуациях согласно запрограммированной логике, а не статичной формуле;

• возможности детальной аналитики и определения ключевых производственных параметров по каждой единице техники.

Анализ рынка и реализованный пилотный проект с одним из мировых лидеров моделирования работы СДО в подземной горной добыче позволил сделать вывод об отсутствии в России и мире решения, способного закрыть все потребности ПАО «ГМК «Норильский никель» в детальности моделирования и специфики производства рудников. Было принято решение о запуске проекта по разработке и внедрению собственной системы имитационного моделирования подземных горных работ.

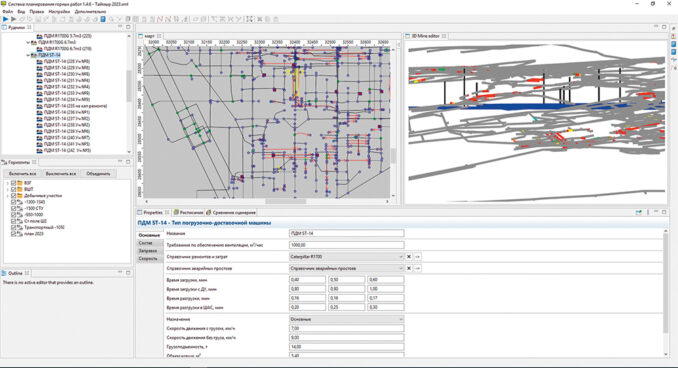

В результате проекта была разработана СИМ, отвечающая полному списку требований компании. В системе была учтена используемая техника, типы ведения горных работ, также она была интегрирована с внедренными ранее горно-геологическими информационными системами для ведения 3D-геометрии рудника и формирования горного календаря. Верификация работы СИМ показала высокий уровень сходимости расчетов до 3 % и подтвердила корректность заложенных алгоритмов и возможность принимать решения о необходимом парке техники, целевых производственных параметрах, при которых возможно выполнение планов.

Первый год эксплуатации СИМ позволил существенно оптимизировать парк техники, повысить эффективность ее применения, сформировать программу обновления парка техники на трехлетний период. С тех пор программа ежегодно актуализируется на последующие три года на основании результатов расчетов в имитационной модели, обеспечивая выполнение производственных программ рудников компании оптимальным парком техники с приемлемым уровнем затрат (CAPEX/OPEX) в установленные сроки. Система стала обязательным инструментом планирования и прогнозирования парка и производственных параметров работы горной техники в ПАО «ГМК «Норильский никель», а также обоснованием для приобретения самоходного оборудования (СО) для горного производства.

С каждым годом система развивалась и совершенствовалась, повышались требования к точности и достоверности моделирования, прогнозирования и понимания, как работает каждый элемент рудничной системы. В результате на текущий момент СИМ включает все самоходное, стационарное оборудование и ресурсы, участвующие в производственном процессе рудников, в том числе оборудование для ручной работы и персонал. Каждая единица техники в СИМ соответствует своему физическому прототипу и проживает в виртуальном пространстве точно такую же жизнь, как в реальных условиях.

Аналитический функционал СИМ разнообразен и позволяет проводить анализ работы оборудования, расчеты, определять узкие места в текущей производственной цепочке и разрабатывать ряд мероприятий по ликвидации этих узких мест и повышению производительности рудников.

Еще немаловажной ролью СИМ является моделирование работы рудников на долгосрочных периодах планирования, от пяти лет до конца жизненного цикла шахты, от вскрытия новых горизонтов до полной отработки запасов. Такие расчеты позволяют проверять выполнимость ключевых вех в проектной документации (своевременное выполнение подготовительных работ, вскрытие направлений, строительство гаражей, рудоспусков, вентиляционных стволов и т. д.), определять эффективность применения технологических схем, типов отработки, оборудования, проверять корректность рассчитанного аналитическим способом парка техники на всем периоде эксплуатации, подтверждать выполнимость производственного плана. На текущий момент ведется имитационное моделирование проектов комплексного развития рудников на 40 лет.

Раньше для того, чтобы понять целесообразность и потенциальные эффекты от внедрения новых или изменения существующих технологий, необходимо было внедрять и осуществлять их физическое тестирование. Сейчас виртуальная симуляция процессов и работы новых технологий в СИМ позволяет с высокой степенью достоверности оценить эффективность и целесообразность применения подобных решений. За прошедший период с помощью СИМ была проведена симуляция и оценка различных технологий, среди которых:

• автономная, дистанционно управляемая самосвальная откатка на изолированном горизонте;

• выполнение проходческих работ без взрывов благодаря использованию комбайна на твердых породах;

• автономная железнодорожная откатка;

• использование технологии откатки горной массы Rail-Veyor;

• доставка персонала на рабочие места автобусами;

• перемещение оборудования, обеспечивающего беспроводную связь в местах ведения работ;

• переход на работу с дизельной на батарейную технику с различными способами замены и зарядки батареи.

С 2020 года система стала настолько комплексной и требующей большого количества исходных данных, что было принято решение убрать функцию моделирования с рудников и создать централизованный центр компетенции имитационного моделирования (центр), куда вошли горные инженеры, механики, программисты. Создав центр компетенции из специалистов различных областей, удалось всесторонне организовать процесс планирования и прогнозирования ведения горных работ с учетом технического состояния оборудования, появилась возможность детальнее погружаться в горно-геологические детали каждого рудника, оперативно учитывать фактические достигаемые показатели, разрабатывать мероприятия, основываясь на уже применяемых и новых практиках производства. Текущий уровень развития центра позволяет работать с любым подземным рудником, оказывая услугу в области планирования, прогнозирования потребности в парке СО и выполнения производственной программы.

На текущий момент СИМ содержит более 1,5 тыс. единиц оборудования, более 6 тыс. подземных выработок, более 5 тыс. км рудников, прогнозирует более 200 лет работы, учитывает все особенности технологических процессов, что позволяет:

• моделировать любые временные периоды работы рудников;

• определять необходимый парк оборудования и целевые производственные параметры;

• осуществлять точное прогнозирование выполнения каждого месяца, декады и суток;

• на основе моделирования реализовать точечные, оперативные изменения в горных работах, позволяющих повысить эффективность производства и выполнения производственных планов.

Кроме того, по результатам расчетов СИМ происходит формирование ключевых производственных параметров, которые учитываются в системах точного позиционирования, диспетчеризации и управления горными работами с целью контроля производства, планирования и управления парком СО. В обратную сторону СИМ получает обратную связь по факту проведения горных работ для уточнения фактических данных в моделях.

Все это позволяет иметь достоверную виртуальную картину горных работ всех рудников компании, оперативно оценивать влияние различных факторов на производство, осуществлять поиск/оценку мероприятий, направленных на компенсацию производственных потерь, что особенно востребовано в нынешних условиях с учетом ограниченной возможности закупа запасных частей и оборудования.

За более чем пять лет эксплуатации и развития СИМ прошла путь от задачи расчета необходимого парка техники, подтверждения выполнимости производственных планов до задачи точного прогнозирования ведения горных работ и управления ожиданиями производства, а также оценки эффектов от применения дорогостоящих мероприятий и внедрения новых типов техники и технологий. Имея такой высокий уровень сходимости результатов, алгоритмы и функционал, охватывающий большую часть технологических процессов и оборудования, не имеющий аналогов в мире, мы имеем «цифровые макеты» восьми подземных рудников ПАО «ГМК «Норильский никель», которые за счет развивающейся интеграции СИМ и систем учета фактических данных производства уверенно движутся в сторону «цифровых двойников», все плотнее интегрируясь в процессы краткосрочного планирования и наполняясь данными с оперативного факта производства. Система стала инструментом прогнозирования и планирования ведения горных работ, позволяющим с уверенностью строить планы на работу смежных переделов, на выдачу конечного продукта, на стратегические и инвестиционные мероприятия.

СИМ — это не просто инструмент для расчета парка техники и производственных параметров, а интеллектуальный помощник, обучаемый, развиваемый и способный в будущем самостоятельно принимать решения на основании исходных данных и текущих условий.

В ближайшее время планируется перенести опыт имитационного моделирования горных работ на другие переделы компании. Смоделировать работу портов, складов, заводов и фабрик, логистических переделов и прийти к верхнеуровневой системе, являющейся «цифровым макетом» всей компании, позволяющей прогнозировать воздействие любых изменений в сквозной производственной цепочке на выдачу конечного продукта.