Компания Element отмечает постоянное повышение спроса на расходные части к роторным дробилкам различных брендов. Карьеры ищут возможность удешевить обслуживание машин и увеличить межремонтный интервал, поэтому постоянно в поиске новых решений. Как получить подходящий под условия эксплуатации продукт, который прослужит долго, рассказываем на примерах.

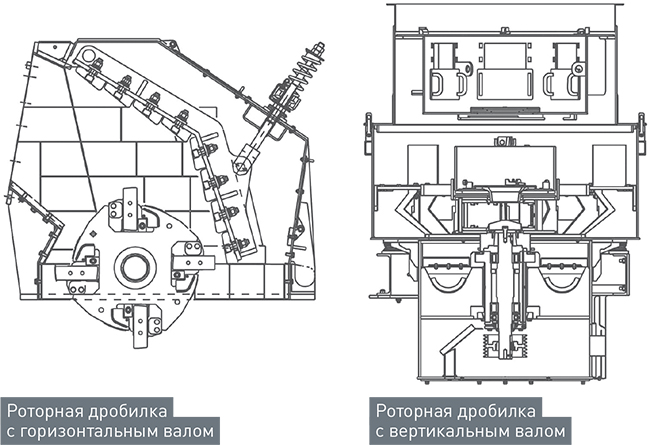

Татьяна Шайер, менеджер направления «Дробление и сортировка» в компании Element, констатирует высокий спрос на расходные части к роторным дробилкам разного типа и практически по всем брендам, представленным на рынке. На этот сегмент в компании приходится каждый десятый заказ категории «дробильное оборудование». Специалист объяснила феномен высокого спроса: «Роторные дробилки — рабочие лошадки, без них никуда. Машины относительно небольшие, лёгкие в монтаже и мобильные, а главное — недорогие по сравнению с щековыми, конусными или гирационными. Способные дробить продукт на куски правильной формы, они очень распространены в «щебёнке». А благодаря высокой степени измельчения они широко применяются в добыче угля и удобрении. Однако при удельной невысокой начальной стоимости у роторных дробилок достаточно большой расход изнашиваемых частей», — рассказала Шайер.

Затраты на замену расходных материалов для компактных роторных дробилок сопоставимы с затратами на обслуживание гигантских конусных. Эти дробилки зачастую работают 24/7. Использование более современных и технологичных материалов, идеально подходящих к оборудованию предприятия, позволяет увеличить интервалы между ремонтом и снизить стоимость обслуживания до 30%.

Износостойкость частей Element до четырех раз выше

В Кемеровской области на одном из карьеров, где добывают щебень, комплект бил для европейской роторной дробилки с горизонтальным валом отходил в четыре раза дольше аналога от локального производителя и почти в 2,5 раза лучше, чем комплект китайского производства. Заказчик работает в жёстких технологических условиях: гранитная порода с абразивностью 900 г/т, сложной разрушаемостью (26 %) и плотностью 2,66 т/м3.

Ранее карьер использовал ударные молотки российского производства. Их ходимость в условиях эксплуатации клиента была всего 15 тыс. т. В какой-то момент они просто развалились.

После неудачного опыта заказчик смонтировал комплект молотков китайского производства. Била отработали 28 тыс. т породы, затем в деталях появились трещины.

Наконец, заказ получил Element и показал значительное преимущество в износостойкости своего продукта. За время эксплуатации первого комплекта молотков Element дробилка переработала 52 тыс. т породы, а наработка второго достигла 60 тыс. т.

Ударные молотки были изготовлены из мартенсита с керамическими вставками — данная комбинация даёт дополнительную абразивостойкость. Мартенситная сталь используется, когда нужен твёрдый и ударопрочный материал. В целом этот сплав живёт дольше, чем, к примеру, марганцовистая сталь, если нужно обрабатывать высокоабразивные породы крупностью до 900 мм. Мартенсит подходит как для первичной, так и для вторичной стадии дробления.

Подбор сплава и геометрии

Element предлагает била ударных дробилок из 15 видов сплавов по трём группам: марганцовистая сталь, мартенситная сталь, высокохромистый белый чугун.

Татьяна Шайер рассказала, что тип ударных молотков специалисты Element определяют главным образом по твёрдости и абразивности перерабатываемой породы. Крайне важны размер продукта, влажность, скорость вращения ротора и загрузка дробилки.

При первичном дроблении крупной фракции производитель учитывает постоянное ударное воздействие. В этом случае выбор падает на мартенситную сталь. А при переработке мелких фракций важно, чтобы молотки хорошо сопротивлялись абразивному износу. Стойкость к истиранию выше всего у чугунов.

Бывает, что в твёрдой породе много мелкой фракции. Тогда молотки должны иметь хорошую твёрдость, высокое сопротивление абразивному износу и высокую вязкость для сопротивления ударному износу. Здесь Element предлагает использовать молотки с керамическими вставками.

«В каждом случае мы собираем максимум информации об условиях работы оборудования, чтобы подобрать оптимальное решение. Поэтому при проработке запросов мы просим заказчиков заполнять наши опросные листы», — подчеркнула Татьяна Шайер.

Редкие бренды

Заказчики Element часто сталкиваются с проблемами подбора расходников для оборудования «экзотических» брендов. Однако для специалистов компании бренд не имеет значения, производитель создаёт детали по эскизам даже к машинам редких марок.

«Чтобы изготовить деталь, достаточно получить эскиз била. Эскизирование не требует сложных инструментов для измерения и специальных навыков. Благодаря этому мы можем заменить оригинальных и no name поставщиков, с которыми у клиентов часто проблемы: высокая цена, низкая ходимость, удалённость и длинный срок поставки. Нам неважно, на машинах какой марки работает предприятие: мы спроектируем, подберём и произведём изнашиваемые части на любую роторную дробилку», — заключила Шайер.

Так, в октябре Element получил заказ на производство и поставку комплекта ударных молотков на дробильно-сортировочный комплекс в Хабаровском крае. Деталь предназначена для редкой дробилки южнокорейского бренда DMIC. Заказчик нацелен найти подходящую альтернативу оригиналу — модели DMIC 1006, повысить ходимость и сократить стоимость без ущерба качеству. Для гранитной породы пятого класса абразивности специалисты Element предложили продукт из высокохромистого серого чугуна с керамическими вставками.

Чтобы получить проработанное индивидуальное решение, достаточно отправить специалистам Element эскиз детали и заполнить опросный лист. После анализа ответов и пожеланий клиента по ходимости продукта компания пришлёт проект изнашиваемой части. Срок изготовления и доставки — от 10 до 22 недель.

Группа компаний Element

+7 (812) 900-85-70

pro@element.global