Пресс-служба Забайкальского дивизиона «Норникеля»

Введение

Цифровизация и внедрение систем интеллектуального управления становятся ключевыми факторами повышения эффективности в горнодобывающей отрасли. Современные комбинаты стремятся использовать аналитику данных и автоматизацию для оптимизации сложных технологических процессов. Одним из показательных примеров такой трансформации является опыт Быстринского горно-обогатительного комбината (ГОК) — крупнейший гринфилд-проект в российской металлургической отрасли, построенный в рекордные сроки за 3,5 года. Уже на этапе запуска в 2017 году Быстринский ГОК оснащался передовыми технологиями, однако на этом внедрение инноваций не остановилось. Предприятие продолжает искать новые цифровые решения для улучшения производственных показателей и снижения затрат.

«По оценкам консалтинговых компаний, только за счёт адаптивного управления измельчением мировой горнодобывающий сектор уже сегодня может нарастить EBITDA на 5–7 % к 2028 году, благодаря внедрению решений на базе ИИ, учитывая экстраполяцию текущей динамики внедрения цифровых решений. Поэтому запрос на проверку пилотных гипотез и быстрый выход ML-систем в промышленную эксплуатацию стал не прихотью, а стратегической необходимостью для российских компаний, конкурирующих с глобальными игроками», — комментирует руководитель по направлению центра развития цифровых технологий Антон Бурков.

«Даже будучи одним из новейших комбинатов, Быстринский ГОК активно внедряет инновации для дальнейшего совершенствования производства, основываясь на грамотном сочетании современных технологий (машинного обучения, прогнозного управления) с инженерными знаниями и опытом», — говорит директор центра развития цифровых технологий Алексей Тестин. В частности, одним из ключевых направлений цифровизации стало создание системы оптимального управления процессом измельчения руды на основе моделирования и машинного обучения. Ниже мы рассмотрим, как разрабатывалась эта система, какие технологии в ней задействованы и каких результатов удалось достичь.

Быстринский ГОК как гринфилд-проект и его значимость

Быстринский ГОК — крупный горно-обогатительный комбинат, строительство которого началось в 2013 году, а уже к 2017 году предприятие было введено в эксплуатацию. Проект реализован в рекордные сроки и стал одним из крупнейших новых (гринфилд) проектов в отрасли. Комбинат расположен на полиметаллическом месторождении и производит несколько видов концентратов (медный, магнетитовый, золотосодержащий), что подчёркивает его масштаб и комплексность. Статус гринфилд-предприятия означает, что комбинат изначально строился с нуля по самым современным стандартам — это дало возможность сразу заложить передовые технические решения в инфраструктуру.

«Важно отметить, что даже с учётом высокого уровня автоматизации на старте предприятие продолжает эволюционировать в цифровом плане. Быстринский ГОК стал своеобразным полигоном для инноваций в компании. Руководство осознаёт, что конкурентоспособность во многом зависит от способности быстро внедрять новые технологии, поэтому поддерживает эксперименты в области цифрового управления производством», — говорит директор по производству Быстринского ГОКа Виталий Геннадьевич Бушель. Это подтверждает и опыт первого большого цифрового проекта на комбинате — системы оптимизации процесса измельчения руды, о котором пойдёт речь далее.

Создание и тестирование цифрового прототипа системы управления измельчением руды

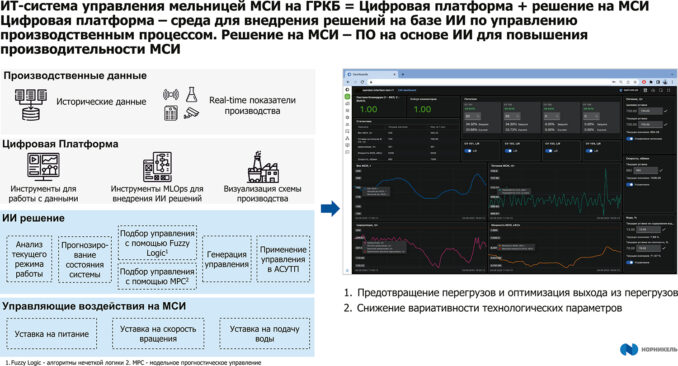

Одним из ключевых технологических узлов обогатительной фабрики является узел измельчения руды. Именно на этом переделе было решено опробовать возможности цифрового оптимизационного управления. В 2023 году на Быстринском ГОКе был запущен опытный прототип системы управления измельчением, призванный повысить эффективность работы мельниц. Прототип в режиме реального времени собирал и обрабатывал данные с датчиков, отображал ключевые параметры работы оборудования первой стадии измельчения и на основе анализа этих данных вычислял оптимальные настройки для технологического процесса. Далее оптимальные параметры автоматически передавались в систему АСУТП в виде управляющих воздействий на оборудование. Такой контур управления минимизировал влияние человеческого фактора — прототип в буквальном смысле «понимал», что нужно сделать в следующие минуты для достижения наилучшего результата по выходу продукта.

Экспериментальный запуск быстро принёс заметный эффект. Производительность переработки руды в мельницах самоизмельчения (МСИ) выросла на 2,64 %, что для крупного комбината означает существенный прирост выпуска концентрата. Кроме того, сократилось среднее время остановки мельниц для планового техобслуживания: время разгрузки МСИ (с момента отключения подачи руды до полной остановки агрегата) значительно уменьшилось. За счёт ускорения этих операций сокращаются производственные простои и повышается общая операционная эффективность фабрики.

Однако внедрение прототипа в промышленный режим потребовало решения ряда дополнительных задач. «Одно дело — провести единичный успешный эксперимент, и совсем другое — интегрировать прототип в контур управления предприятием на постоянной основе. Необходимо было обеспечить надёжность и отказоустойчивость системы, кибербезопасность, удобство эксплуатации и сервисной поддержки. Поэтому специалистами управления цифровых технологий был реализован полноценный проект, который по факту стал первым инновационным коммерчески успешным проектом в компании, и затраты на него окупились в пределах одного бюджетного цикла», — комментирует руководитель бизнес-направления ДИТ Алексей Манихин.

Слова Алексея Манихина подчёркивают: итоговый проект по цифровому управлению измельчением не только подтвердил свою эффективность, но и превратился в полностью промышленное решение с высокой надёжностью и ощутимым экономическим эффектом. Этот успех стал важным шагом для компании в освоении технологий индустриальной цифровизации.

Технические решения: Pipeline Framework, JAX, XLA, Kedro, MPC, нечёткая логика

Полноценная система управления процессом измельчения была разработана с использованием современного стека технологий. В качестве ядра решения выбрана библиотека Pipeline Framework (PF) — собственная разработка компании «Рокет Контрол» (разработчика оптимизационного ML-решения для управления МСИ), которая позволяет создавать оптимизационные и управляющие приложения в виде направленных графов (pipeline). Pipeline Framework написан на языке Python и содержит продвинутое алгоритмическое ядро: встроенные модули для обработки данных, идентификации динамических систем и синтеза контроллеров. Проще говоря, PF обеспечивает быструю сборку прототипов алгоритмов управления и их последующую реализацию в промышленном контуре. Разработчики смогли на базе PF сконфигурировать цифровую модель процесса измельчения, алгоритмы оптимизации и логику переключения режимов работы системы.

Для реализации вычислительно сложных компонентов (например, алгоритмов машинного обучения и прогнозных моделей) в системе используются инструменты JAX и XLA. JAX — это библиотека для Python, позволяющая выполнять математические операции с автоматическим дифференцированием и компиляцией кода, а XLA (Accelerated Linear Algebra) — компилятор, существенно ускоряющий вычисления на CPU/GPU. Благодаря их применению расчёт моделей и оптимизационных задач происходит очень быстро, что важно при работе в режиме реального времени. Отдельные модули оптимизационного решения (модели, контроллеры, механизмы сбора данных) объединены в единый конвейер с помощью фреймворка Kedro, который упрощает оркестрацию всех компонентов системы.

Стоит подчеркнуть, что при построении системы применены как современные методы машинного обучения, так и проверенные подходы теории автоматического управления. В частности, алгоритм управления реализован по принципу Model Predictive Control (MPC) — оптимальное управление на основе прогноза модели, о деталях которого рассказывается ниже. Одновременно в архитектуру заложена экспертная система на основе нечёткой логики — этот компонент играет роль резервного контура управления. Таким образом, техническое решение получилось гибридным: оно сочетает в себе мощь адаптивных моделей и надёжность классических экспертных правил. Далее рассмотрим устройство прогнозной модели и механизм переключения между режимами MPC и нечёткого управления более подробно.

Прогнозирующая модель и её адаптация

Эффективное управление процессом измельчения невозможно без способности предсказывать поведение системы наперёд. Для этих целей в решении задействована специальная прогнозирующая математическая модель мельницы, которая оценивает отклик объекта управления на различные воздействия с заданным горизонтом прогнозирования. Модель строится на основе данных и знаний о процессе, используя инструментарий Pipeline Framework. Разработчики применили особый набор методик регуляризации, позволяющих «вшить» в модель априорную физическую информацию о процессе, такую как:

• топология контура измельчения (структура оборудования и потоков в цепочке «мельница — классификатор»);

• запаздывание в контуре управления (время задержки между подачей управляющего воздействия и откликом процесса);

• желаемый вид переходных характеристик (требуемая устойчивость и скорость реакции системы на изменения).

Благодаря включению этих факторов получившаяся математическая модель адекватно описывает динамику мельницы самоизмельчения. Для упрощения и устойчивости расчётов выбрана линейная модель, которая, как показали испытания, хорошо аппроксимирует реальный процесс измельчения. Модель способна выдавать качественный прогноз основных параметров примерно на 20 минут вперёд, чего достаточно для задач оптимизационного управления.

Важно, что модель не является статичной: предусмотрена автоматическая адаптация модели под изменяющиеся условия. В горнодобывающем производстве характеристики сырья (руды) могут меняться в течение дня, как и состояние оборудования, поэтому точность модели со временем способна снижаться. Чтобы компенсировать этот эффект, на Быстринском ГОКе реализовано периодическое обновление модели — каждые пять часов модель идентифицируется заново на основе свежих данных технологического процесса. Такой цикл самонастройки позволяет модели своевременно подстраиваться под изменения (например, изменение свойства руды на новом забое или износ футеровки мельницы) и сохранять высокую точность прогноза. Благодаря этому адаптивному подходу система управления всегда опирается на актуальную модель, соответствующую текущему состоянию производства.

Надёжность и отказоустойчивость: резервные режимы системы

Применение методов машинного обучения в оперативном управлении технологическими процессами сразу поднимает вопрос надёжности. Что произойдёт, если математическая модель выйдет за границы применимости, столкнётся с нестандартной ситуацией или деградирует после внепланового ремонта оборудования? Промышленная система управления должна работать круглосуточно при любых обстоятельствах, поэтому необходимы резервные механизмы на случай, если адаптивная модель ведёт себя неправильно. В решении, разработанном для Быстринского ГОКа, эта проблема адресована за счёт гибридного подхода к управлению. Система сочетает в себе преимущества современных алгоритмов и проверенную временем экспертную логику, умея переключаться между ними при необходимости.

В зависимости от качества адаптивной модели процесса система управления может работать в двух режимах:

1) основной режим: оптимальное управление с адаптивной прогнозирующей моделью (Model Predictive Control, MPC). В этом режиме математическая модель достаточно точна, и система рассчитывает управляющие воздействия на основе прогноза, оптимизируя ключевые показатели процесса (например, производительность, степень измельчения, уровень загрузки мельницы);

2) резервный режим: экспертная система на основе нечёткой логики. Этот режим автоматически активируется, если точность или достоверность адаптивной модели снижается ниже допустимого уровня. Нечёткая логика используется для поддержания стабильной работы процесса на основе правил, заложенных экспертами: система опирается на накопленный опыт операторов и инженеров, чтобы не допустить отклонений в работе мельницы до момента восстановления или перенастройки основной модели.

Благодаря такому устройству управление становится устойчивым к сбоям модели. Если алгоритм ML по каким-то причинам начинает давать некорректный прогноз, система бесшовно переходит на резервный контур, обеспечивая бесперебойную работу производства. При этом, как только адаптивная модель вновь достигает требуемого качества, управление возвращается в оптимальный режим MPC. Применение гибридной технологии, сочетающей машинное обучение и экспертные правила, позволило добиться максимальной производительности процесса измельчения при сохранении необходимого уровня надёжности и резервирования. С точки зрения промышленной эксплуатации это критически важно: ни одно интеллектуальное решение не должно снижать общей надёжности технологического цикла. В случае с Быстринским ГОКом новый цифровой контур управления встроился в существующую систему таким образом, что улучшил показатели, не добавив рисков потери управления.

Платформа «Тайга Дайнемикс»: технологическая основа для масштабирования

В рамках проекта на Быстринском ГОКе, помимо внедрения конкретного оптимизационного решения, была внедрена программная платформа «Тайга Дайнемикс» для создания и эксплуатации подобных решений. Платформа построена на базе микросервисной архитектуры с использованием компонентов с открытым исходным кодом (Kubernetes, Apache Kafka, PostgreSQL, ClickHouse), что обеспечивает технологическую независимость и существенно ускоряет разработку новых решений. Платформенный подход позволил сократить время создания прототипов решений с 10–12 месяцев до 3–4 месяцев и снизить затраты на разработку на 40–60 %. Архитектура платформы включает базовые сервисы управления, динамические сервисы коннекторов, систему хранения различных типов данных и инструменты мониторинга, что создаёт единую технологическую основу для масштабирования ML-решений без необходимости каждый раз создавать инфраструктуру с нуля.

«Ключевое преимущество платформы — это возможность однократной интеграции с источниками данных и АСУТП. После установки платформы новые ML-решения разворачиваются через конфигурацию в пользовательском интерфейсе, а не через сложную техническую интеграцию. Платформа предоставляет готовые инструменты для работы с временными рядами, алгоритмы предиктивной аналитики и виртуальные анализаторы. Это позволяет использовать малые команды специалистов по данным вместо полных команд разработки, включающих backend, frontend и DevOps-инженеров. Централизованная архитектура также обеспечивает единые стандарты информационной безопасности и отказоустойчивости для всех оптимизационных решений», — отмечает Роман Бельский, главный менеджер центра развития цифровых технологий.

Экономические и технологические результаты внедрения

Внедрение системы цифрового управления измельчением на базе ИИ принесло ощутимые выгоды как в технологическом, так и в экономическом плане. На производственном уровне достигнуто увеличение пропускной способности мельниц на ~2,64 % без каких-либо капитальных затрат на модернизацию оборудования — рост произошёл только за счёт оптимизации управления. Это означает дополнительный выход продукции (концентрата) при той же производственной базе, что напрямую повышает эффективность бизнеса. Также система позволила сократить незапланированные задержки и ускорить регламентные операции: время, затрачиваемое на останов и разгрузку мельницы при плановых ремонтах, снизилось, что увеличило доступность оборудования для производства. Косвенно стабилизация режима работы мельниц положительно влияет и на качество последующих процессов (классификации, флотации) за счёт равномерной подачи продукта, хотя эти эффекты ещё предстоит количественно оценить.

Экономический эффект проекта выразился не только в повышении выработки, но и в сокращении издержек. Оптимальное управление снижает перерасход энергии и расходных материалов, а также уменьшает износ оборудования благодаря предотвращению нештатных режимов работы. В совокупности дополнительная прибыль от роста продукции и экономия затрат обеспечили быструю окупаемость вложений. По словам Алексея Тестина, компания получила ценную экспертизу в области построения подобных систем, что открывает дорогу новым проектам цифровой оптимизации.

Организационные изменения и работа с персоналом

Успешное внедрение цифровых систем в промышленности требует не только современных технологий, но и соответствующих изменений в организации работы. Уже на этапе проектирования системы цифрового управления процессом измельчения на Быстринском ГОКе командой прототипа (вертикаль инноваций ГО, центр развития цифровых технологий — ЦРЦТ) была проведена целенаправленная работа по разбору конкретных производственных кейсов (при непосредственном участии опытных технологов и операторов), включая нестандартные ситуации технологического процесса. Это сделало логику работы будущей системы понятной для сотрудников и позволило убедиться в её жизнеспособности в реальных условиях производства. Накопленные знания специалистов разных смен были формализованы и переведены в алгоритмы и правила управления, благодаря чему ценный практический опыт оказался структурирован и сохранён в цифровом виде — что особенно важно в условиях дефицита профессиональных кадров, когда преемственность знаний критична для предприятия.

Параллельно была выстроена система непрерывного обучения персонала, нацеленная на понимание принципов работы нового алгоритма, его логики и поведения в типовых ситуациях, а также на развитие необходимых компетенций для эффективной работы с этим цифровым инструментом. Дополнительно создана система оперативного мониторинга и поддержки: она круглосуточно отслеживает аномалии в работе алгоритма и автоматически уведомляет DATA-инженеров для быстрого вмешательства при необходимости, обеспечивая дополнительный уровень надёжности. Такое особое внимание к работе с персоналом уже приносит измеримый эффект: повысился коэффициент использования алгоритма (КИО), заметно сократилось число несистемных (неплановых) отключений, а технологи и операторы стали доверять системе и активно использовать её в ежедневной работе. «Повышение прозрачности и управляемости процесса укрепляет доверие к цифровым инструментам у персонала и руководства. Подобный комплексный подход к организационным изменениям и обучению крайне важен для успешного внедрения промышленных цифровых решений — технология становится не просто ИТ-новшеством, а органичной частью производственного процесса. Кроме того, при масштабировании проекта на другие подразделения или предприятия такие практики обеспечивают воспроизводимость успеха, ускоренный рост эффективности и устойчивый долгосрочный результат», — отмечает Евгений Шанин, главный менеджер центра развития цифровых технологий. Таким образом, опыт Быстринского ГОКа наглядно демонстрирует, что для успеха промышленной цифровой трансформации одного внедрения алгоритма недостаточно — решающее значение имеют организационные изменения и системная работа с персоналом.

Масштабирование решения и дальнейшие шаги на Быстринском ГОК

После успешного запуска системы управления измельчением на Быстринском ГОКе логичным шагом стало распространение этого опыта на другие участки технологической цепочки и на новые объекты. Уже сейчас на комбинате разработаны и внедрены цифровые модули оптимизации для процессов классификации (гидроциклоны) и флотации. Это означает, что концепция, апробированная на узле измельчения, оказалась универсальной и применимой к другим стадиям обогащения руды. Каждый такой модуль может работать автономно, но в перспективе наиболее эффективным будет их объединение в единую систему управления фабрикой.

Следующей целью в развитии проекта является сквозная оптимизация — более тесная координация между системой управления измельчением и системами других переделов. Например, рассматривается задача объединённого управления связкой «измельчение — классификация», чтобы мельница и классификаторы работали как единый организм, максимально согласованно. Первые шаги в этом направлении уже делаются в рамках корпоративной инициативы по сквозной оптимизации: ведётся интеграция моделей и обмен данными между подсистемами. Ожидается, что такой подход позволит ещё больше увеличить производительность и устойчивость процесса, устранив узкие места на стыках разных стадий.

Помимо развития внутри Быстринского ГОКа, рассматриваются варианты масштабирования решения на другие предприятия компании. Горнодобывающие активы, схожие по оборудованию и процессам, могут получить аналогичные системы управления измельчением, адаптированные под их данные. Масштабирование несёт синергетический эффект: каждый новый внедряемый модуль опирается на наработанный опыт, а совокупность данных с разных производств позволяет улучшать модели и правила управления. Таким образом, компания планирует постепенно распространить успешный цифровой опыт Быстринского ГОКа на весь свой производственный контур, делая управление более умным и эффективным повсеместно.

Заключение

Проект цифрового управления измельчением на Быстринском ГОКе стал знаковым примером того, как индустриальная цифровизация приносит реальную пользу производству. В результате грамотного сочетания современных технологий (машинного обучения, прогнозного управления) с инженерными знаниями и опытом предприятию удалось добиться улучшения ключевых показателей и при этом обеспечить надёжность решения в условиях непрерывного производства. Этот кейс демонстрирует, что цифровая трансформация в горнодобывающей сфере вышла за рамки теории и пилотных экспериментов — она достигает стадии зрелости, когда проекты дают измеримый экономический эффект и масштабируются на другие объекты.

Данный проект показывает: когда ML-система встроена в технологическую и бизнес-архитектуру, её ценность измеряется не в терабайтах данных, а в тоннах продукции и процентах EBITDA. «Эта инициатива служит ярким примером зрелой цифровизации: мы видим не разовые улучшения, а устойчивое повышение эффективности с реальной окупаемостью инвестиций и понятными перспективами масштабирования решения на другие предприятия. В целом цифровое управление технологическими процессами — не дань моде, а реальный резерв повышения конкурентоспособности», — комментирует Алексей Белкин, руководитель проектов центра развития цифровых технологий. Пример Быстринского ГОКа наглядно показывает, что, инвестируя в умные системы управления, горнодобывающие компании получают ощутимую отдачу и закладывают фундамент для дальнейшего инновационного развития.

Опыт Быстринского ГОКа подтверждает, что подход к внедрению цифровых систем должен быть комплексным. Рекомендация другим предприятиям: начинать с небольшого прототипа для оценки влияния на процесс, но при положительных результатах сразу планировать переход к промышленной эксплуатации, учитывая вопросы отказоустойчивости, безопасности и интеграции с существующей инфраструктурой. Важным фактором успеха является вовлечение профильных специалистов — технологов, IT-специалистов, операторов — на всех этапах проекта, чтобы соединить силы данных и практический опыт. Кроме того, необходимо заранее продумать экономическую модель проекта: как показал данный кейс, даже небольшой прирост эффективности способен окупить расходы на цифровизацию, если решение внедрено правильно и поддерживается руководством.