Ценность угля как полезного ископаемого на сегодняшний день высока. А наметившийся дефицит электроэнергии повышает значимость природного энергоресурса. Потребность мировой экономики в угле растет. Поэтому во многих угольных компаниях разрабатываются и реализуются программы, направленные на увеличение мощности ОФ.

Поскольку из-за волатильности цен на коксующийся уголь планирование назначения и качества выпускаемого концентрата затрудняется, предпочтение отдается созданию оптимизированных технологий и схем. Это помогает производителям гибко реагировать на изменения рыночной конъюнктуры.

Оптимальные технологические схемы предлагает компания «Русмайн Инжиниринг». Большой опыт в разработке технологий обогащения угля позволяет находить эффективные решения, чтобы помочь угольным фабрикам увеличить мощности и быстро перейти на выпуск концентрата с востребованными параметрами.

После анализа текущей технологии либо выполнения независимого опробования рассчитываются качественные и количественные показатели действующей технологической схемы. Учитывается, в каких узких местах технологической цепочки могут возникнуть препятствия для работы фабрики на полную мощность. Например, могут наблюдаться потери магнетита – вместе с шламом или продуктами обогащения угля. Отдельные операции могут быть недостаточно эффективными либо перегруженными.

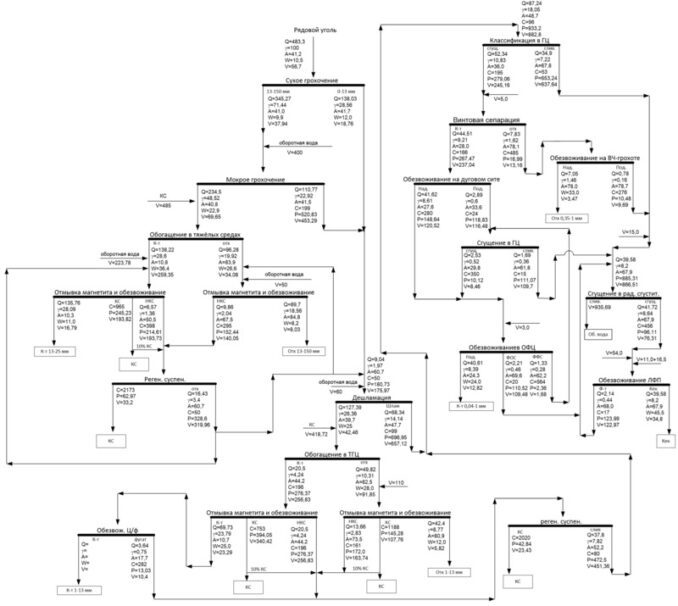

Результатом работы специалистов «Русмайн Инжиниринг» становится новая технологическая схема, более рациональная, дающая максимальный эффект.

Доскональный анализ ситуации

Если требуется кратное увеличение производительности, предлагается два варианта решения вопроса.

Первый – строительство дополнительной секции обогатительной фабрики. Формируется полная секционная цепочка: грохочение – обогащение – обезвоживание. При этом процессы не зависят один от другого. Работать секции могут по очереди, выпуская концентраты с различными целевыми качествами.

Второй способ – заменить оборудование с низкой производительностью на высокопроизводительную технику.

В любом случае для повышения качества или количества выпускаемого продукта требуется выполнить аудит работы фабрики, проанализировать параметры исходного сырья, внедрить новые методы обогащения угля, например за счет повышения класса машин и увеличения глубины обогащения.

Выбор основы технологической схемы

Для одной из российских углеобогатительных фабрик компания «Русмайн Инжиниринг» провела исследования и предложила новую технологию переработки угля. Для повышения выхода коксового концентрата выбран способ переобогащения продукта мелкого и крупного машинных классов. На предприятии (как и на других ОФ) его доля в общем объеме составляет 1,5–6,6 %, зольность – 37–40 %.

Промпродукт прошел испытания в винтовом сепараторе, на концентрационном столе и в тяжелосредном гидроциклоне. В результате выяснилось, что дробить мелкий промпродукт технологически нецелесообразно, поскольку легкие, средние и тяжелые фракции распределяются на прежнем уровне, но зато резко увеличивается объем шлама.

Как показали исследования, максимальная эффективность переобогащения достигается в поле центробежной силы тяжелосредного гидроциклона. Данный способ был выбран в качестве основы усовершенствованной технологической схемы, при которой промпродукт как товарная продукция полностью устраняется.

Совершенствование схемы

В процессе разработки новой схемы переобогащения применялся комплексный подход. Внедрение тяжелосредного комплекса потребовало изменить потоки угля и перераспределить водные потоки, то есть усовершенствовать всю технологическую схему ОФ.

Для исследования классификации шлама использовался стендовый гидроциклон. Доказана высокая эффективность выделения крупнозернистого шлама.

Способы обогащения крупнозернистого шлама тестировались на полупромышленных винтовых сепараторах и гидросайзере.

На винтовых сепараторах из первичного шлама получено два продукта: концентрат, зольность которого составила 8,89 %; и отходы с зольностью 79,84 %. При обогащении в гидросепараторе («Гидросайзере») зольность концентрата равняется 8,89 %, отходов – 81,92 %.

Вердикт: экономически целесообразно

По результатам проведенных исследований «Русмайн Инжиниринг» предложила заказчику использовать тяжелосредный гидроциклон для выделения и переобогащения промпродукта мелкой фракции с крупным дробленым продуктом, полученным с помощью тяжелосредной сепарации. Конечные продукты технологического процесса – концентрат (зольность – 13,54 %) и отходы (зольность – 76,19 %).

Выбор в пользу винтовых сепараторов сделан на основании более низкой (в сравнении с гидросайзером) стоимости и способности работать на оборотной воде.

После проведения расчетов качественно-количественной и водно-шламовой схемы технологическая целесообразность предложенного способа переобогащения подтверждена. Увеличение выхода концентрата составило 4,73 %, снижение зольности – 0,29 %, зольность общих отходов повысилась с 79,75 до 83,18 %.

Экономическая целесообразность новой технологии переобогащения подтверждена расчетами, проведенными по отраслевой методике.

308010, Белгородская область, Белгородский район, пос. Северный, ул. Березовая, зд. 3, стр. 3

Тел.: +7 (4722) 20-55-30,

e-mail: info@rusmine.com