Автор: Грознов И. Н., руководитель проекта, советник генерального директора ПАО «Селигдар» по технологиям, кандидат физ.-мат. наук

Постепенная выработка легкодоступных золотоносных россыпей и окисленных руд привела к смещению фокуса золотодобычи в сторону упорных первичных руд — в данный момент именно на их долю приходится порядка 50 % разведанных запасов золота. Обычная схема переработки таких руд, учитывая малую эффективность прямого цианирования, подразумевает их обогащение с выделением золотонесущего концентрата и последующей его переработкой.

Выбираем способ

Обычно золото в упорных рудах бывает связано с сульфидами металлов, преимущественно железа и меди в различных соотношениях. Наибольшую эффективность в процессах выделения золота в цианируемую форму демонстрируют три способа:

— разложение концентратов в автоклавах;

— окисление с помощью бактерий — биовыщелачивание;

— окислительный обжиг в печах при умеренных температурах от 500 ºС до 700 ºС и при условии доступа кислорода.

В случае применения способа окислительного обжига, если концентрация сульфидов высока, требуется наддув кислорода, и процесс может перейти в стадию самостоятельного горения. При этом в процессе окисления сульфидные минералы разрушаются, золото освобождается и образует тончайшие золотины, легко поддающиеся прямому цианированию.

Окислительный обжиг упорных сульфидных руд в золотодобыче известен давно и применяется преимущественно для термической обработки концентратов. При этом достигается вскрытие золота свыше 90 % с переводом его в цианируемую форму. Сам процесс обжига концентратов и применяемые для этого установки постоянно совершенствуются. Как правило, такой обжиг осуществляется в обычных подовых печах в циклическом режиме или в барабанных печах косвенного нагрева, обладающих много большей производительностью.

Положительные и отрицательные стороны технологии обжига упорных концентратов

Отметим, что стадия концентрирования является неотъемлемой частью технологического цикла при переработке упорных сульфидных руд. К сожалению, решения, применяемые для обжига концентратов, по экономическим соображениям оказываются совершенно неприемлемыми для обжига непосредственно исходных упорных руд.

Капризы упорных руд

Среди руд, в которых золото ассоциировано с сульфидными минералами, все чаще встречаются руды с «невидимым» золотом. Эти золотоносные включения настолько тонко вкраплены в несущий минерал, что не обнаруживаются ни при визуальном наблюдении, ни при рентгеноструктурном анализе, ни при электронной микроскопии — только при проведении элементного и пробирного анализа. В число особенностей таких руд входит не только их «упорность», но и недостаточная обогатимость.

Именно с таким типом золота сотрудники ПАО «Селигдар» столкнулись на участке «Самолазовский» в Якутии, специализировавшемся на кучном выщелачивании окисленных руд. По мере выработки карьера и с переходом добычи на более глубокие горизонты окисленные руды постепенно сменились первичной упорной рудой. Это естественный процесс, учитывая, что в природе окисление сульфидной руды происходит с помощью аборигенных бактерий при условии достаточного поступления кислорода из атмосферного воздуха. Именно отсутствие кислорода на больших глубинах тормозит жизнедеятельность бактерий и, как следствие, окисление сульфидных минералов.

В поисках решения по переработке упорных необогатимых руд ПАО «Селигдар» приступило к разработке технологии кучного биовыщелачивания в условиях Крайнего Севера. В ходе реализации проекта был заложен экспериментальный штабель и начато культивирование аборигенных бактерий. Однако с учетом таких факторов, как непродолжительный летний сезон, глубокое промерзание штабеля зимой и низкое содержание сульфидов в руде, процесс окисления развивался крайне медленно, что приводило к большому времени ожидания выхода золота — в течение 3–4 сезонов.

Параллельно в течение десяти лет ПАО «Селигдар» проводило поиск среди существующих технологий: несколько организаций выполняли НИР по заказу компании, предлагали различные технологии обогащения, в которых сочетались все известные на данный момент методы. Однако ни одно решение не обеспечивало извлечения золота на уровне выше 50–60 %. В то же время окислительный обжиг руды при температуре 600 ºС в обычной муфельной печи демонстрировал перевод 90 % золота в легкоцианируемую форму.

Особенности печей кипящего слоя

Сегодня известна только одна реально применяемая технология окислительного обжига руды в печах кипящего слоя. Эта технология довольно сложна, требует высокой квалификации персонала, а использованная автоматика должна обеспечивать неукоснительное соблюдение техрегламента процесса, кроме того, необходимо наличие кислородной станции. Из-за этих особенностей рентабельность переработки руды в подобных печах значительно снижается.

Подобные печи чаще всего используют для руды с содержанием золота 7,5 г/т и выше. Конечно, такое высокое содержание встречается нечасто, и руда на участке «Самолазовский» не соответствовала этим требованиям.

В поиске решения

В первую очередь поиск ПАО «Селигдар» был обращен к печам барабанного типа прямого нагрева как наиболее производительным, экономичным и автоматизированным. В ходе мониторинга рынка и изучения продукции и предложений компания связалась с несколькими фирмами, готовыми к разработке и проектированию установки термической подготовки упорных сульфидных руд.

При этом ПАО «Селигдар» был определен ряд важных условий:

— производительность установки терморудоподготовки должна составлять не менее 10 т/ч;

— расход газа не должен превышать 30 кг/т руды;

— установка должна выдерживать необходимый температурный режим.

Предложения, рассмотренные компанией, по поводу разработки установки термической подготовки руды

К сожалению, поступившие предложения не в полной мере соответствовали задаче, которая была поставлена компанией. Поэтому в итоге руководством ПАО «Селигдар» было принято решение о разработке требуемой установки собственными силами. Также в ее создании на основании договоров участвовали ООО «Комас» и ООО «ПКФ «Тульские машины». Проектирование фабрики осуществлялось НПП «ГеоТЭП».

Какой нужен температурный режим?

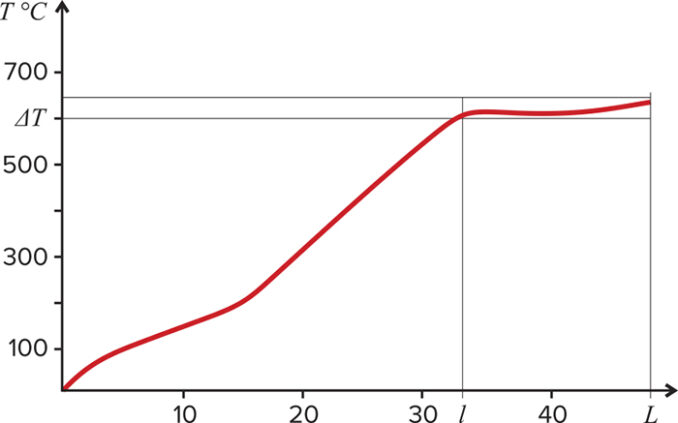

Окислительный обжиг сульфидных руд различного состава подробно исследован и описан в литературе, и наша руда демонстрировала типичные свойства. Однако были необходимые требования по температурному режиму: так, руду было необходимо не только нагреть до температуры обжига 600 ºС, но и выдержать при этой температуре около 30–40 мин. Это приводило к необходимости создания для руды распределения температур по длине печи, приведенного на рис. 1.

При этом отклонение значения температуры от заданной на последнем участке печи не должно было превышать ±20 ºС, так как при понижении температуры процесс окисления сильно замедляется, а при более высоких температурах в присутствии двуокиси кремния продукты окисления остекловываются и «запирают» золотины. В обычных обжиговых печах барабанного типа выдержать такой температурный режим оказалось невозможно.

В процессе создания

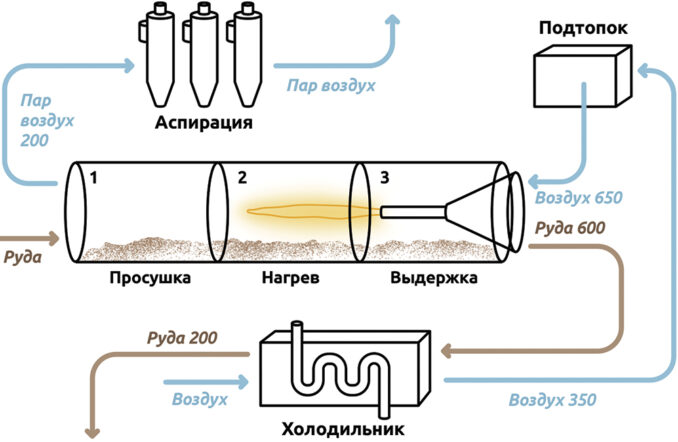

После проведения полного анализа проектируемая печь была условно разбита на три зоны (рис. 2). Организовать зону выдержки руды при заданной температуре и обеспечить традиционный нагрев руды было возможно только при условии размещения острофакельной горелки внутри печи — такая горелка вывешивалась внутри печи на откатной консоли. Постоянство температуры внутри зоны III обеспечивал подтопок, представляющий собой еще одну горелку объемного пламени.

Для каждой из трех зон были составлены дифференциальные уравнения теплообмена. Кроме того, были найдены точные или приближенные аналитические решения, позволившие выполнить количественные оценки и рассчитать приведенные на рис. 2 температуры. Выполненное моделирование подтвердило возможность построения печи с необходимым температурным режимом обжига, обеспечиваемым работой двух различных по назначению горелок.

Разработка математической модели печи позволила начать предпроектную работу, в которой принимали участие высококвалифицированные теплофизики и конструкторы. Понемногу печь обрела конкретные формы и размеры, комплектацию, требования к расходу воздуха и сжиженного газа. После одобрения результатов предпроектной работы со стороны руководства ПАО «Селигдар» был дан старт проектированию и положено начало строительству установки окислительного обжига упорных сульфидных руд.

Главным элементом предприятия стала разработанная компанией барабанная печь прямого нагрева производительностью 12,5 т/ч. Длина печи составила 48 м, внешний диаметр — 2,2 м. В комплекте с печью был также построен мощный холодильник-рекуператор, позволяющий за счет рационального теплообмена между рудой и потребляемым воздухом более чем вдвое снизить расход сжиженного газа.

Печь оснащена термопарами контроля температуры в печи по всей длине. Результаты измерений подтверждают выполненные расчеты и наличие температурного плато на последних 10 м движения руды. Таким образом, задача создания барабанной печи прямого нагрева с заданным температурным режимом для окислительного обжига сульфидных руд была успешно решена. На рис. 3 приведен внешний вид руды крупностью 20 мм до обжига (слева) и после обжига в печи (справа).

Изменение цвета руды и лабораторные исследования указывают, что процесс окисления прошел успешно. Эффективность технологии подтверждается и высоким процентом извлечения золота из окисленной руды цианированием — на уровне 90 %.

Есть повод гордиться!

После проектирования и первого опыта экспериментальной эксплуатации построенной печи в ПАО «Селигдар» приступили к разработке аналогичной печи с увеличенной производственной мощностью — 35 т/ч или 240 тыс. т руды в год. Согласно планам, ее ввод в эксплуатацию состоится в 2023 году. В таблице приведены основные эксплуатационные показатели, достигнутые для построенной печи мощностью 12,5 т/ч и ожидаемые для проектируемой печи мощностью 35 т/ч.

Затраты указаны с учетом резкого роста цены на сжиженный газ до 50 руб/кг. Несмотря на повышение цены на металл и снижение цены на золото, проект демонстрирует высокую рентабельность даже при переработке относительно бедных руд с содержанием золота 1 г/т и выше. При содержании золота в упорных рудах 2–3 г/т инвестиции в печь окупаются в течение первого года эксплуатации.

Простота исполнения и легкость в эксплуатации, увеличение эффективности обогащения, высокие экономические показатели делают данную технологию одним из важнейших прорывов в современной золотодобыче. Несомненно, разработанный специалистами ПАО «Селигдар» метод составит конкуренцию технологиям чанового биовыщелачивания или автоклавной гидрометаллургии. Установка термической подготовки упорной руды с управляемым распределением температуры по длине печи, позволяющая выполнять окислительный обжиг упорных сульфидных руд в соответствии с заданными технологическими параметрами, была спроектирована и создана впервые в мировой практике. Ее использование позволяет повысить процент извлечения золота с показателей в 20–40 % до 90 %, а эксплуатационные характеристики выдерживают сравнение с традиционными технологиями извлечения золота из упорных и труднообогатимых сульфидных руд.

Технология уже получила признание на форуме Minex 2021, состоявшемся в Москве в октябре 2021 года: так, на конкурсе «Российская горная награда» в номинации MineTech ПАО «Селигдар» был завоеван «Горняцкий «Оскар» — это подтверждает инновационный характер разработки, ее перспективность и важность для дела золотодобычи.

Посмотрите видео, демонстрирующее работу установки термической подготовки упорной руды.