УДК 622.235

Григорьев В. В., к. т. н., генеральный директор ОсОО «Blast Maker»;

Макаров С. Ж., зам. генерального директора по производству ТОО «Богатырь Комир»;

Батырханов Н. Б., директор по развитию производственной системы ТОО «Богатырь Комир»;

Райымкулов М. А., с. н. с., Институт коммуникаций и информационных технологий Кыргызско-Российского славянского университета;

Абдакимов З. Т., ведущий инженер-программист ОсОО «Blast Maker»

В статье представлены некоторые эффекты от внедрения программно-технического комплекса Blast Maker в условиях угольного месторождения «Богатырь Комир».

Актуальность

В связи с интенсификацией горных работ возникает необходимость в осуществлении непрерывного мониторинга и контроля за буровзрывными работами (БВР), что позволяет перейти на рациональное использование взрывчатых веществ (ВВ) и снижение выхода негабаритов. Такая необходимость в том числе возникла на предприятии «Богатырь Комир». На долю данной компании приходится 70 % от объема всего добываемого в Экибастузском угольном бассейне угля (Республика Казахстан). В настоящее время проектная мощность разрезов «Богатырь Комир» составляет 42 млн т угля в год (разрез «Богатырь» — 32 млн т, разрез «Северный» — 10 млн т). Большая часть угольных электростанций в Казахстане использует марку угля, добываемого «Богатырь Комир». По данным геологической службы, коэффициент крепости по шкале проф. Протодьяконова на участках добычи варьируется в диапазоне 1,5–4,5, при этом встречаются породы с крепостью до 6, а на участках по вскрыше — 4,5–7,5. В результате на предприятии возникают сложности с определением с необходимой точностью границ размещения угольных пластов.

Для реализации поставленных целей предприятию требуется система, включающая в себя автоматическую регистрацию текущих режимов бурения, высокоточное наведение буровых станков на места бурения скважин, проектирование проектов БВР с учетом особенностей среды, имитационное моделирование результатов взрыва, и т. д.

Один из способов оптимизации горных работ основан на получении и анализе информации об удельной энергоемкости бурения, характеризующей прочностные свойства пород массива [1–4]. Данный параметр определяется как затрачиваемая энергия на дробление породы при бурении и является одним из способов оценки буримости пород. После накопления достаточной статистической информации об энергоемкости бурения появляется возможность районирования горного массива по прочностным характеристикам, детализации модели месторождения, выявления тенденций и закономерностей залегания рудных тел. Такой массив информации сопоставим с комплексом геофизических исследований [5, 6]. При этом процесс идентификации массива становится ежедневным и непрерывным.

Подобный подход хорошо себя показал на угольных месторождениях, где уголь и вскрышные породы достаточно легко идентифицируются как контрастные по прочностным характеристикам породы. Информация об энергоемкости бурения на различных участках блока позволяет достаточно точно определять залегание угольных пластов. В ряде исследований отмечается линейная зависимость между сопротивлением породы сжатию σсж (МПа) и энергоемкостью бурения E (МДж/куб. м), которую обобщенно можно представить в виде:

σсж = b1E+b2, (1)

где b1, b2 — коэффициенты, определяемые для условий месторождения [7, 8]. В силу особенностей физико-механических свойств пород такая зависимость наиболее часто наблюдается для угольных месторождений [7].

Расчет рекомендуемого удельного расхода может быть также произведен по данным энергоемкости бурения по логарифмической зависимости [8]:

qр = k1ln(k2E+k3), (2)

где k1, k2 и k3 — коэффициенты, уточняемые для условий конкретного месторождения. Указанные зависимости позволяют отделу БВР применять и уточнять информацию об энергоемкости бурения и решать задачи оптимизации параметров при проектировании БВР.

Программно-технический комплекс Blast Maker

Реализация описанной методики на предприятии была осуществлена посредством программно-технического комплекса (ПТК) Blast Maker [8]. Устройство «КОБУС» является составной частью комплекса и представляет собой бортовой компьютер для получения и обработки информации о таких параметрах бурения, как нагрузка на шарошечное долото (осевое давление), сечение скважины, скорость вращения бурового става, вращающий момент шарошечного долота, скорость проходки скважины и др. После соответствующей обработки регистрируемых данных система вычисляет распределение энергоемкости бурения по всей глубине скважин [9].

Полученные данные о каждой из пробуренных скважин передаются в базу данных системы и в дальнейшем используются при проектировании в системе автоматизированного проектирования буровзрывных работ (САПР БРВ) Blast Maker для отображения и анализа фактического положения пробуренных скважин, а данные по энергоемкости бурения применяются для уточнения геологической структуры проектируемого блока. Пакет включает также функционал настройки отображения и анализа широкого спектра импортируемых данных, проектирования всего цикла БВР с учетом особенностей массива, моделирования результатов взрыва и др.

Таким образом, комплекс позволяет в условиях высокой интенсивности горных работ на карьерах обеспечить оперативность, многовариантность и возможность оптимизации проектных решений при выполнении БВР.

Результаты внедрения

По результатам внедрения ПТК Blast Maker в условиях предприятия удалось добиться повышения нормы выработки и увеличения сетки на 0,5 м на угольных уступах, а на вскрышных — до 0,2 м без потери качества взрывных работ.

Для определения прочностных параметров пород проведен статистический анализ данных предварительной геологической разведки и энергоемкости бурения, предоставляемой системой «КОБУС». В результате получена линейная зависимость энергоемкости бурения Е от коэффициента крепости по шкале проф. Протодьяконова f в условиях предприятия «Богатырь»:

E ≈ 1,6f + 0,97, (3)

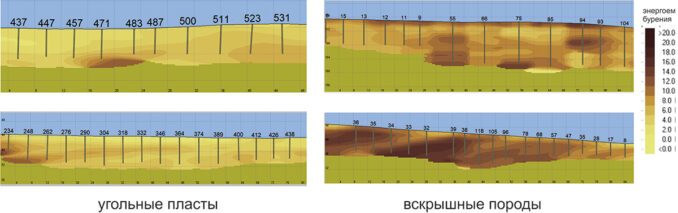

где точность корреляции составила 85 %. Такая зависимость позволяет идентифицировать вскрышные породы и угольные пласты по данным энергоемкости бурения. На рис. 1 по данным энергоемкости бурения контрастно выделяются вскрышные породы от угольных. Поскольку коэффициент крепости по вскрышным породам выше 4,5, то энергоемкость бурения для этих пород составляет значение более 8. Коэффициент крепости по шкале проф. Протодьяконова для угольных пластов менее 4,5, однако встречаются и крепкие участки с f = 6, которые также легко определяются по энергоемкости бурения.

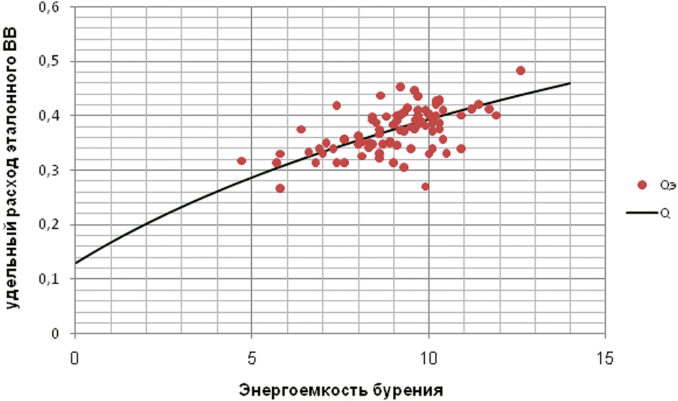

Совместная работа с отделом БВР предприятия позволила получить зависимость оптимального удельного расхода ВВ для эталонного ВВ (6ЖВ) от энергоемкости бурения. Зависимость рекомендуемого удельного расхода для эталонного ВВ (6ЖВ), диаметра скважины 220 мм и среднего размера кондиционного куска 500 мм от энергоемкости бурения определена в виде (2):

qр = 0,25 ln(0,84E + 7) – 0,39. (4)

Полученная зависимость позволяет проектировщику получить рекомендуемый расход ВВ в соответствии с импортируемыми данными с системы «КОБУС» о характере массива в виде энергоемкости бурения. Как показали результаты опытно-промышленных испытаний комплекса, снижение удельного расхода ВВ после применения системы составило до 5 %.

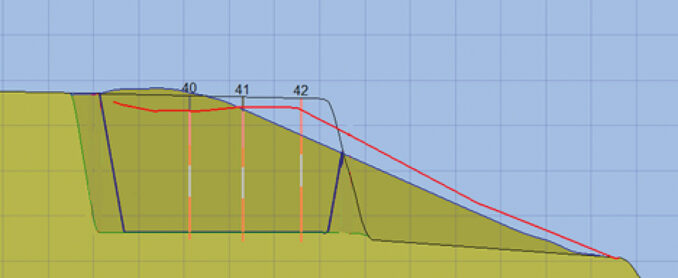

Настройка инструментов численного моделирования взрывных работ позволила добиться сходимости моделируемой шапки развала и результатов маркшейдерской съемки (рис. 3). Данный инструмент позволяет еще на стадии проектирования оценивать поверхность развала блока и обеспечить необходимые параметры БВР для снижения дальности разлета горной массы.

Выводы

На примере работы ПТК Blast Maker в различных горно-технологических условиях продемонстрирована практическая реализация подхода, основанного на детализации свойств горных пород взрываемого блока, полученного в процессе бурения технологических скважин. Получаемая неоднородность прочностных свойств горных пород позволяет получить более полную информацию об особенностях массива и, таким образом, обеспечить оптимизацию БВР. Так, внедрение ПТК Blast Maker в условиях предприятия «Богатырь Комир» позволило обеспечить бесперебойный сбор данных о режимах бурения скважин. Данная информация доступна для различных подразделений предприятия, включенных в цикл БВР, и применяется в целях оптимизации горных работ.

По результатам адаптации комплекса удалось снизить затраты буровых работ на 9,5 % в пересчете на один погонный метр. Данный эффект достигнут в том числе за счет расширения сетки скважин, что стало возможным благодаря работе ПТК Blast Maker. Определенные закономерности расчета удельного расхода по данным энергоемкости бурения позволили добиться снижения удельного расхода ВВ до 5 %. Настройка модуля моделирования результатов взрыва позволила обеспечить проект БВР с целью снижения дальности разлета горной массы.

Список литературы

1. Тангаев И. А. Энергоемкость процессов добычи и переработки полезных ископаемых. М.: Недра, 1986. 231 с.

2. Коваленко В. А. Автоматизированная подготовка производства на карьерах. Вестник Кыргызско-Российского Славянского университета, 2009, 11(9), 118–123.

3. Коваленко В. А., Тангаев И. А. Энергетический принцип контроля и оптимизации технологических процессов на карьере. Горный информационно-аналитический бюллетень (научно-технический журнал), 2008, 10, 293–301.

4. Додис Я. М., Нифадьев В. И. Разрушение горных пород при бурении и взрывании. Бишкек: КРСУ, 2006. 374 с.

5. Белкина Т. А. Геологическое сопровождение отработки Олонь-Шибирского месторождения с использованием возможностей ПТК Blast Maker. Передовые технологии на карьерах: сборник докладов, 2015, 65–67.

6. Коваленко В. А., Умрихин Э. А., Райымкулов М. А. Цифровая технология подготовки производства ПТК Blast Maker в условиях Михайловского ГОКа, Глобус, 2020, 3 (62), 146–151.

7. Bogusz A., Bukowska M., Specific energy of hard coal under load. Studia Geotechnica et Mechanica, 2015, 1 (37), 9–16. DOI: 10.1515/sgem-2015-0002.

8. Долгушев В. Г. Система автоматизированного проектирования буровзрывных работ на карьерах Blast Maker. Горный журнал Казахстана, 2013, 11, 28–32.

9. Киселев А. О. Современные способы и средства определения буримости и взрываемости горных пород. Передовые технологии на карьерах: сборник докладов, 2006, 11–15.

ОсОО BLAST MAKER

тел. +996 (312) 66-01-40

е-mail: office@blastmaker.kg

www.blastmaker.kg