Минин В. В.. ОАО «УГМК», г. В. Пышма Свердловской обл., Россия; Таугер В. М., Минин И. В., Уральский государственный горный университет, г. Екатеринбург, Россия

Деятельность, нацеленная на повышение безопасности горных работ, ведется постоянно. Проводятся научные и практические исследования, разрабатываются нормативные документы, которые содержат правила предупреждения аварий и ликвидации их последствий, а также безопасной эксплуатации горнодобывающего оборудования [1—6]. В СССР первые правила безопасности были утверждены в 1924 году. Впоследствии они регулярно пересматривались с учетом практики и развития науки и техники, а в 1939 году единые до этого правила безопасности были разделены по отраслям горной промышленности. На текущий момент вероятность возникновения аварий существенно снизилась, однако полностью устранить их не удается. 25 ноября 2021 года произошел взрыв на шахте «Листвяжная» (АО ХК «СДС-Уголь»), в результате которого погиб 51 человек [7]. Расследование причин продолжается, но уже сейчас понятно, что повышение эффективности вентиляции — необходимое условие безопасной работы горняков.

Одной из основных причин аварий на угольных шахтах является газовыделение из массива ископаемого и пылеобразование, обусловленное технологией добычи. Следовательно, ключевым условием предотвращения трагических событий являются качественное проветривание рабочего пространства и очистка воздуха от пыли [8—10].

На рудниках также происходят аварии, связанные с аэрологическими факторами. 7 июля 2017 года произошел взрыв метана на руднике «Заполярный» в Норильске [1]. На Сибайском руднике (АО «Сибайский ГОК») из-за загрязнения исходящей воздушной струи сернистым ангидридом произошло самовозгорание скопления серно-колчеданной пыли, которое не удалось затушить, и в 2017—2018 годах рудник пришлось затопить [11]. Обеспечение аэрологической безопасности в рамках санитарно-гигиенических норм весьма актуально и для рудников. Горные работы ведутся в условиях интенсивного газообразования от машин с двигателями внутреннего сгорания и взрывных работ, а также загрязнения воздуха рудничной пылью. Нередко также наблюдается превышение температуры воздуха рабочей зоны над допустимым значением. Поэтому всемерное повышение эффективности систем проветривания рудников жизненно необходимо.

Методика проведения исследования

Совершенствование вентиляции осуществляется путем создания автоматизированных систем управления проветриванием горного предприятия. Разработаны программные продукты, позволяющие выполнять компьютерное моделирование вентиляционных сетей как отдельных горизонтов, так и рудника в целом, серийно выпускаются анемометры, газоанализаторы и пылемеры, совместимые с программируемыми логическими контроллерами, на высоком уровне находятся проводные и беспроводные средства связи. Датчики, средства обработки и передачи данных объединяются в системы мониторинга состояния рудничной атмосферы с выводом информации на автоматизированное рабочее место (АРМ) диспетчера [12, 13].

К достоинствам автоматизированной системы управления вентиляцией рудника (АСУ ВР) следует отнести оперативность получения, передачи и обработки информации, адекватность моделирования и грамотность вырабатываемых управленческих решений. В плане же реализации решений возможности исполнительного блока АСУ ВР ограничены задачами, относящимися к руднику в целом, а в пределах конкретного горизонта управляющие воздействия воплощаются в жизнь «вручную» силами пылевентиляционной службы.

В работе [1] дан развернутый анализ известных систем управления проветриванием, один из выводов которого состоит в том, что задача поиска оптимального воздухораспределения для множества вентиляторных установок остается нерешенной. Кроме того, предлагаемые решения не адаптированы к произвольным вариантам вскрытия, подготовки и разработки месторождений, в частности, к многогоризонтным схемам вскрытия с фланговым проветриванием.

Повышение эффективности проветривания многогоризонтного рудника возможно за счет делегирования функции управления местной вентиляцией от АСУ ВР к автоматизированной системе вентиляции горизонта (АСУ ВГ), причем АСУ ВГ может рассматриваться как подсистема (блок) АСУ ВР. За АСУ ВР остается снабжение рудника необходимым количеством свежего воздуха и, возможно, распределение его между горизонтами, а соответствие аэрологической обстановки в рабочих зонах требованиям СанПиН обеспечивается средствами АСУ ВГ.

Одной из основных задач, решаемых АСУ ВГ, является проветривание рабочих зон при добыче ископаемого и проходке протяженных выработок, в ходе которого осуществляются следующие мероприятия [14—16]:

— перенаправление воздушных потоков и перераспределение расходов между выработками с помощью вентиляционных дверей, заслонок, парусов и т. п.;

— подача свежего воздуха в рабочие зоны вентиляторами местного проветривания;

— очистка воздуха от пыли методами пылеподавления и осаждения в специальных агрегатах.

Средства перераспределения расходов в выработках должны срабатывать по команде, отданной с АРМ диспетчера. Установки местного проветривания представляют собой независимые друг от друга системы с индивидуальными алгоритмами и входными данными. Поэтому целесообразно сформировать АСУ ВГ в виде двух блоков — централизованного и децентрализованного, а диспетчерскую функцию передать специалисту пылевентиляционной службы рудника [17].

Результаты исследования и их анализ

В децентрализованном блоке каждая установка местного проветривания (УМП) снабжена датчиками аэрологической обстановки в рабочей зоне. Датчики соединены каналом связи с программируемым логическим контроллером (ПЛК), а ПЛК — с АРМ диспетчера. УМП представляет собой интеллектуальный мехатронный модуль, управляемый своим ПЛК и отправляющий на АРМ диспетчера только подтверждения собственной работоспособности и сообщения об угрозе возникновения аварийной ситуации.

УМП должна решать следующие задачи:

- 1) постоянное обеспечение рабочей зоны расчетным количеством свежего воздуха;

- 2) интенсификация проветривания в случае резкого повышения концентрации вредных примесей в атмосфере рабочей зоны;

- 3) очистка выходящего из рабочей зоны воздуха от пыли.

В том случае, когда с пылеподавлением удовлетворительно справляются другие виды оборудования, на УМП возлагается решение первой и второй задач.

На текущий момент существуют аппаратные средства, которые могут служить структурными компонентами АСУ ВГ, и после выполнения опытно-конструкторской работы система может быть реализована.

Оснащение УМП техническим интеллектом создает благоприятные условия для оптимизации проветривания по критерию «цена — качество».

Качество проветривания рабочей зоны оценивается по соответствию поступающего в зону расхода его расчетному значению. Проектирование УМП тупиковой выработки нацелено на обеспечение расчетного расхода на выходе воздуховода наибольшей длины, т. е. когда проходка выработки закончена. А поскольку характерная особенность вентилятора состоит в обратной зависимости производительности от длины воздуховода, то в начале проходки поступающий в выработку расход мало отличается от максимальной подачи вентилятора. Парадоксальность ситуации в том, что в течение всего периода проходки расход превышает необходимую величину и лишь в самом конце становится таким, каким должен быть. Считается, что данное превышение вполне допустимо.

Однако значительный излишек расхода также является отрицательным фактором, так как:

— высокая скорость воздуха препятствует осаждению крупных частиц пыли, выделяющейся при буровзрывных работах;

— воздушная струя из выходного окна воздуховода создает некомфортные условия на рабочем месте машиниста бурильной установки;

— имеют место завышенные расход электроэнергии и связанные с ним текущие затраты.

Автоматизация управления УМП позволит поддерживать подачу вентилятора именно такой, какая необходима для обеспечения безопасности труда, с минимальными текущими затратами и, таким образом, достичь оптимума по указанному ранее критерию.

Интеллектуализация выводит УМП на более высокий уровень как по безопасности, так и по экономичности, но одновременно предъявляет повышенные требования к качеству материальных составляющих объекта управления, и в первую очередь воздуховода. От надежного функционирования воздуховода зависит, будет ли в рабочую зону подаваться необходимое количество свежего воздуха.

Качество воздуховода определяется следующими показателями:

— физико-механическими характеристиками материала, из которого изготовлены его звенья;

— объемом утечек воздуха через стенки и стыки звеньев;

— гидравлическим (аэродинамическим) сопротивлением движению воздушного потока.

К физико-механическим характеристикам материала относятся прочность и долговечность, т. е. способность сохранять целостность в течение определенного времени. Прочность позволяет избегать разрывов вследствие контакта стенки трубы с движущейся техникой. Долговечность широко применяемых гибких труб составляет 12—15 мес. и сравнима с периодом проходки выработки длиной 1 200 м. Замена же отслуживших свой срок звеньев связана с большими затратами.

Потеря расхода характеризуется коэффициентом утечек kут [Инструкция по расчету количества воздуха, необходимого для проветривания действующих угольных шахт. М.: Недра, 1975. 80 с.] через стенки и стыки звеньев воздуховода, причем в основном утечка происходит через неплотности стыков, и приводит к снижению объемного КПД ηоб установки. Например, для УМП с гибким воздуховодом из 80 звеньев расчетное значение ηоб = 0,51. Негативное влияние низкого ηоб на качество проветривания в пояснениях не нуждается.

Подача вентилятора и расход поступающего в рабочую зону свежего воздуха находятся в обратной зависимости от гидравлического сопротивления воздуховода. Сопротивление растет с увеличением длины, в результате именно длиной воздуховода (при прочих равных условиях) и определяется возможность применения конкретного типоразмера вентилятора для проветривания выработки. Другим фактором, влияющим на сопротивление, является шероховатость внутренней поверхности трубы. Шероховатость текстовинитовых труб меньше, чем обрезиненных, поэтому по критерию гидравлического сопротивления они существенно выигрывают.

Существует, однако, возможность снизить до минимума значение сопротивления путем использования жестких труб с гидравлически гладкой внутренней поверхностью стенки. Современные технологии позволяют серийно выпускать химически стойкие полимерные трубы диаметром до 2 м и соединять их с гарантией отсутствия зазоров [18].

Выполнение воздуховода из полимерных труб, соединенных между собой без зазоров, даст возможность получить прочную и практически вечную герметичную магистраль с минимальным сопротивлением.

В соответствии с положениями механики жидкости и газа [19, 20] перепад статического давления рвозд на входе и выходе герметичного воздуховода определяется по формуле:

1)

где λ — коэффициент Дарси; v — средняя скорость потока в воздуховоде; l, d — длина и внутренний диаметр воздуховода соответственно; ρ — плотность воздуха; ζт — коэффициент местного сопротивления номер т; t — число местных сопротивлений.

Величина коэффициента Дарси для гидравлически гладких труб зависит от числа Рейнольдса Re и находится по формуле Блазиуса:

2)

Число Re определяется по выражению

3)

где νв — кинематическая вязкость воздуха, при температуре воздуха 20 °С νв = 1,5 • 10 — 5 м2/с и слабо зависит от давления.

Значение скорости в воздуховоде

4)

где Q — расход воздуха.

С учетом выражений (2) — (4) формула (1) после алгебраических преобразований принимает следующий вид:

В роли местных сопротивлений выступают, как правило, колена и отводы.

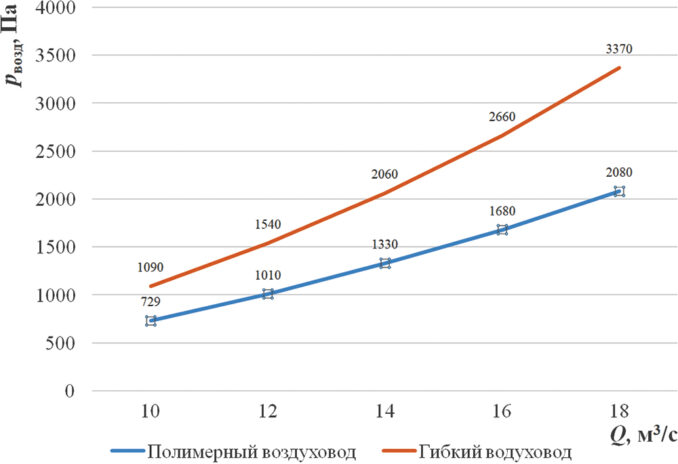

Применительно к УМП с гидравлически гладким герметичным воздуховодом (диаметр d = 1 м, длина l = 600 м, расположен на глубине 500 м и включает четыре отвода с углом поворота потока 90°) построен график зависимости рвозд(Q) (рис. 1, линия синего цвета).

Оценочный расчет показал, что в случае выполнения воздуховода из текстовинитовых труб по действующей технологии вентилятор в тех же условиях должен обеспечивать зависимость статического давления от требуемого расхода, показанную на рис. 1 линией красного цвета, т. е. в 1,50—1,62 раза выше, причем энергозатраты на проветривание будут больше примерно в два раза.

Внедрение полимерных воздуховодов открывает целый ряд возможностей совершенствования вентиляционных схем, в том числе:

— использование вентиляторов меньших типоразмеров;

— уменьшение диаметров труб при равных расходах;

— широкое применение автоматизированных систем проветривания, обеспечивающих повышение безопасности горных работ.

Особо следует указать, что применение полимерных воздуховодов даст серьезный экономический эффект. Капитальные затраты уменьшатся, поскольку повысится долговечность труб, они, в отличие от гибких, будут использоваться многократно. Увеличится дальность подачи воздуха одним вентилятором, соответственно отпадет необходимость в большом количестве как вентиляторов, так и камер для их размещения. Кроме того, появится возможность построения УМП на основе менее громоздких и более дешевых вентиляторов. Расходы на содержание и эксплуатацию УМП снизятся по всем статьям, начиная с амортизационных отчислений и заканчивая затратами на ремонт.

Использование полимерного герметичного воздуховода создает благоприятные условия для частичной автоматизации управления, ограничивающейся решением первой из указанных задач в виде поддержания постоянной величины поступающего в рабочую зону расхода воздуха. Расход в любом сечении герметичного воздуховода равен подаче вентилятора, поэтому в АСУ входит только датчик расхода на выходе вентилятора (на входе в воздуховод).

Управляющее воздействие удобно осуществлять изменением частоты вращения двигателя вентилятора. Устройства для частотного регулирования асинхронного двигателя любой мощности, предназначенные для эксплуатации в условиях подземного рудника, выпускаются серийно. АСУ с частичной автоматизацией предельно упрощена структурно и функционально. Единственным техническим препятствием ее внедрению является отсутствие герметичного воздуховода.

Выводы

С целью повышения безопасности труда проветривание рудничного горизонта следует осуществлять с помощью АСУ ВГ, состоящей из централизованного и децентрализованного блоков. Централизованный блок предназначен для телеуправления средствами перераспределения потоков между выработками. Децентрализованный блок представляет собой совокупность автоматизированных УМП, функционирующих по индивидуальным программам и связанных информационным каналом с АРМ диспетчера.

Надежность и энергоэффективность УМП следует повысить путем использования гидравлически гладких и герметичных воздуховодов, изготовленных из полимерных химически стойких труб.

Изложенная концепция развития рудничной вентиляции позволит создавать системы проветривания, оптимальные по критерию «цена — качество».

Список литературы

1. Кобылкин С. С. Методологические основы системного проектирования вентиляции шахт: дис. … д-ра техн. наук. М., 2018. 322 с.

2. «Умная шахта»: безопасность превыше всего. URL: https://dprom.online/mtindustry/bezopasnost-prevyshe-vsego (дата обращения: 17.01.2022).

3. Грязев М. В., Качурин Н. М., Воробьев С. А. Математические модели аэрогазодинамических и теплофизических процессов при подземной добыче угля на различных стадиях отработки месторождений // Записки Горного института. 2017. Т. 223. С. 99—108.

4. Проветривание горных выработок рудников ООО «УГМК-Холдинг» / В. В. Заворницын [и др.]. Саратов: Ай Пи Ар Медиа, 2019. 142 с.

5. Hu C., Wu D. A novel gas drainage technology for lower protected coal seams: Application and verification in Xinzhuangzi coal mine, Huainan coalfield // IPPTA: Quarterly Journal of Indian Pulp and Paper Technical Association. 2018. Vol. 30. No 7. P. 801—808.

6. Скопинцева О. В., Баловцев С. В. Управление аэрологическими рисками угольных шахт на основе статистических данных системы аэрогазового контроля // ГИАБ. 2021. № 1. С. 78—89. DOI: 10.25018/0236-1493-2021-1-0-78-89

7. В кузбасской шахте «Листвяжная» взорвался метан. URL: https://29.ru/text/incidents/2021/11/26/70277645/ (дата обращения: 18.01.2022).

8. С метаном наедине: крупнейшие аварии на угольных шахтах России. URL: https://lenta.ru/articles/2016/03/01/mining/ (дата обращения: 18.01.2022).

9. Колесниченко И. Е., Артемьев В. Б., Колесниченко Е. А., Черечукин В. Г., Любомищенко Е. И. Предотвращение взрывов угольной пыли и метана в горных выработках: теория и практика // Горная промышленность. 2017. № 4(134). С. 26—29.

10. Zhang J., Xu K., You G., Wang B., Zhao L. Causation analysis of risk coupling of gas explosion accident in Chinese underground coal mines // Risk Analysis. 2019. Vol. 39. No. 7. P. 1634—1646. DOI: 10.111/risa.13311

11. Один человек пострадал при взрыве на Сибайском ГОК. URL: https://ufa.bezformata.com/listnews/postradal-pri-vzrive-na-sibajskom/56720531/ (дата обращения: 17.01.2022).

12. Семин М. А., Гришин Е. Л., Левин Л. Ю., Зайцев А. В. Автоматизированное управление вентиляцией шахт и рудников. Проблемы, современный опыт, направления совершенствования // Записки Горного института. 2020. Т. 246. С. 623—632. DOI: 10.31897/PMI.2020.6.4

13. Rodriguez-Diaz O.-O., Novella-Rodriguez D. F., Witrant E., Franco-Mejia E. Control strategies for ventilation networks in small-scale mines using an experimental benchmark // Asian Journal of Control. 2020. URL: https://onlinelibrary.wiley.com/doi/full/10.1002/asjc.2394. DOI: 10.1002/asjc.2394

14. Ушаков В. К. Алгоритм выявления ветвей-диагоналей в шахтных вентиляционных системах для обеспечения безопасности труда // ГИАБ. 2020. № 12. С. 147—155. DOI: 10.25018/0236-1493-202012-0-147-155

15. Kapea N., Goertz B. Development of mine dust sampling device for use in underground coal mines // 16th North American Mine Ventilation symposium. Colorado USA. 2017. Р. 267—273.

16. Yi Zhebg, Jerry C. Tien, Ying Li. Comparison of diffuser assisted ventilation and Push-pull systems for DPM Control in a Dead-end Entry // 16th North American Mine Ventilation symposium. Colorado USA. 2017. Р. 149—158.

17. Петроченков А. С., Даденко Д. А., Поносова Л. В. К вопросу о классификации автоматизированных систем управления // Вестник ПГТУ. Электротехника, информационные технологии, системы управления. 2009. № 3. С. 243—255.

18. Производство емкостей, воздуховодов и коррозионностойких вентиляторов из полипропилена и полиэтилена. URL: https://prom-emkosti.ru/ (дата обращения: 12.01.2022).

19. Лойцянский Л. Г. Механика жидкости и газа: М.: Дрофа, 2003. 840 с.

20. Теплофизические свойства воздуха. URL: https://ccjx.space/handbook/Теплофизические-свойства-воздуха (дата обращения: 12.01.2022).

Рис. 1. Расчётные зависимости рвозд(Q) для полимерного герметичного и гибкого воздуховодов

Повреждение воздуховода ковшом погрузочно-доставочной машины